设备管理系统与预测性维护:减少故障,提升效率

随着现代工业的迅猛发展,各国制造业创新战略都提出了智能制造这一理念,它推动制造业的数字化、网络化和智能化发展。制造执行系统的出现为智能制造企业提供了精细的制造环境和生产过程中设备的可视化监控与数据管理。同时,通过人工智能技术研发智能制造辅助方案,并结合成熟的信息技术将其和制造执行系统融合,预测性维护便是其中的重要应用领域。

设备管理是工业企业生产工作的根基。设备管理是MES系统中最基础的一环,主要包括设备的型号、参数等基础信息管理和电流、电压等运转数据管理,对设备的维护保养和生产安排具有重大参考价值。

在预测性维护产生之前,对工业设备的维护通常是常规性维护,主要以时间为单位进行周期性的保养,涉及到多人精力、通过多次电话咨询及反馈,维修服务评价不及时等问题,导致了资源浪费和设备损耗。预测性维护的产生改善了这一现状,其通过融合人工智能、数据挖掘、云计算等一系列技术,能在设备损坏之前合理预估设备部件使用剩余寿命,尽早预测设备故障隐患,避免故障恶化,有效减少设备停机维修时间,降低设备维修成本。

设备管理系统功能

设备状态实时监测

传统的设备实时监控主要采用摄像头观察设备的开关状态,缺乏对设备内部运行状态的展示,可靠性和准确性相对不高。设备管理系统通过实时监测设备上的传感器数据来跟踪设备的性能和状况。该系统收集关键的运行指标,并将这些数据传输至中央处理平台。在平台上,数据被分析以便于检测可能的问题、趋势变化或需要维护的信号。基于分析结果,系统能够生成警报、报告,并在必要时引导维护决策。这样可以最大限度地提高设备效率、预防故障并延长设备使用寿命。

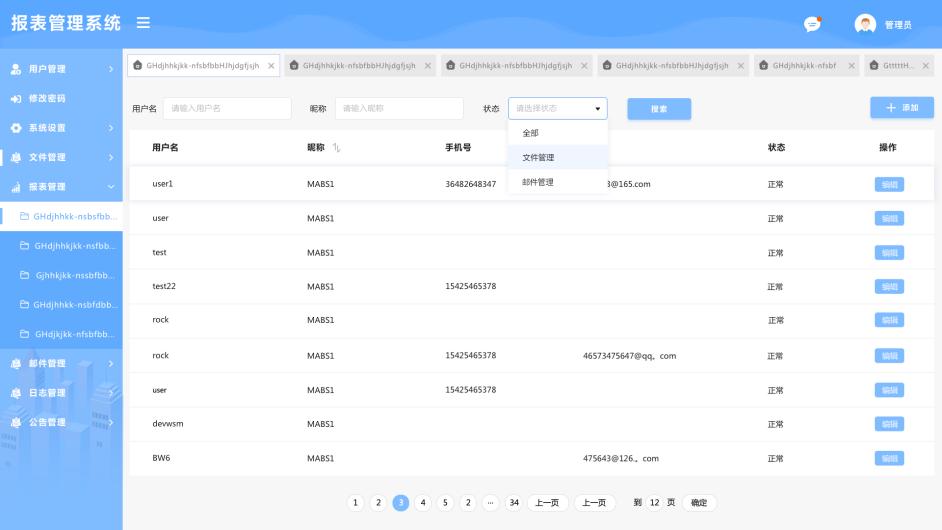

设备数据报表生成

设备管理系统会从连接的设备中自动收集数据,然后处理这些数据,生成易于理解的报表,提供设备的运行状况、性能指标、维护记录、故障率等关键信息。这些报表可以根据需要定期或按请求生成,帮助各级管理人员理解设备的运作情况,并作出基于设备数据为管理者提供合理的设备使用改善建议,以提高设备的使用率。

设备报警干预控制

传统的设备管理虽然也存在设备的异常报警,但往往需要人工前往工厂实地解除警报,耗费人力,甚至等到设备真正产生故障停机之后才会触发报警,这样会导致设备不可逆转的损伤。设备管理系统具备实时监控功能,能够在检测到设备参数异常或出现潜在的故障信号时自动触发报警。系统根据预设的规则和阈值对异常状况进行评估,并进行响应,通过这种干预控制,最小化设备故障带来的影响,确保运营的连续性和安全性。

设备管理系统意味着现代工业迈向自动化和智能化,通过对关键设备的细致监测和数据分析,能够及时识别和响应设备故障,更能预见并预防潜在的问题,优化维护周期,减少不必要的维修成本,为企业的可持续发展和竞争优势提供了坚实的技术支撑。