3D孪生数字工厂,全面掌控实时数据

近日,蒙牛首座代表工业4.0的全数智化工厂在灵武市正式落成。全数智化工厂做到以下三点一是全链系打通;二是全设备链打通;三是全系统集成,即全数据业务化,全业务数据化。

历时四年时间,蒙牛宁夏工厂一期投资已达14.8亿元,目前已经实现了整体能耗降低43%,在同等能耗下,宁夏工厂人均效能提高20倍,打造出全球乳业工厂最高年度人效比。与传统工厂相比,宁夏工厂空间利用率提升37%,包装效率提升67%,坪效提升2.06倍;在能效上,智慧能源系统可优化设备数量,减少异常损耗,实现能源消耗整体降低43%。

数字化工厂优势

1.提高生产效率:通过实时监控和分析生产数据,帮助企业识别并消除生产过程中的瓶颈和浪费,从而大大提高生产效率,减少生产周期,降低生产成本。

2.优化资源利用:可以更好地管理设备、人力和物料等资源。通过智能排程和资源分配,最大程度地利用可用资源,提高资源利用率。

3.提升产品质量:能够实时监测产品质量,并在出现问题时立即采取措施,有助于提高产品质量,减少废品率,增强客户满意度。

4.实现个性化制造:使企业能够更灵活地生产符合客户需求的定制产品。通过数字化技术,企业可以轻松地进行产品配置和变体制造。

5.改进决策制定:提供了丰富的数据和分析工具,有助于企业更好地了解生产过程和市场趋势,这些数据可用于支持决策制定,包括供应链管理、市场战略和产品创新等方面。

6.节约资源、降低成本、提高资金效益:方便地进行产品的虚拟设计与验证,最大程度地降低物理原型的生产与更改,有效减少资源浪费、降低产品开发成本。

7.可持续发展的有力支撑:通过精细化管理和技术创新,降低能源消耗、减少废弃物排放,推动制造业向绿色、低碳的方向发展。

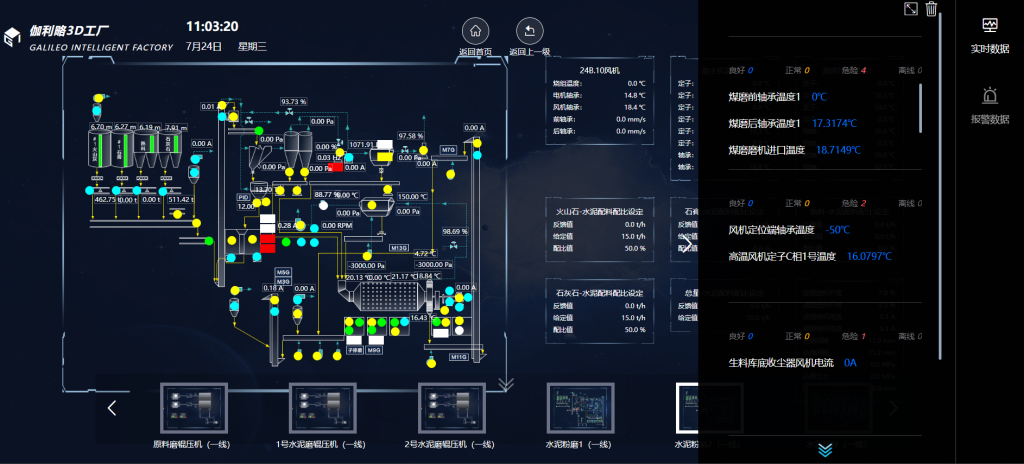

思为交互科技基于自身的伽利略Galileo OS工业互联网平台,结合大数据中台、应用中台与工业中台,致力打造全数智化工厂新平台。做到平台简易快速部署、数据互通融合、系统稳定安全、操作简单易懂,响应国家工业信息化号召,实现企业自身社会价值。

同时,OS依托Iaas平台、Paas数据中台,Saas应用平台实现设备状态监测、离线智能报警、异常数据清洗等各个环节在数据链路中的全覆盖,形成平台层面的数字孪生模型,实现虚拟空间与物理空间的实时交互,将产线的信息与物理世界深度融合,实现企业全要素的智能感知互联、实时交互与控制,支撑企业智能协作和提供更加精准的服务。

其中,3D孪生工厂以三维立体的形式呈现工厂的全貌,包括设备、生产线、建筑物等,让管理者能够直观地了解工厂的布局和运行情况。通过实时数据采集和分析,能够对生产流程、设备运行状态等进行精确模拟和预测,提前发现潜在问题,优化生产计划。

在这数字化高速发展的时代,各行各业都借助数字化技术融入到了数字化转型的大潮流之中,3D孪生技术为工厂的改造升级和新技术的应用提供了可视化的实验平台,加速创新成果的转化和应用。再与AI技术融合发展,造就数字化时代的迅速到来。