废旧锂电池回收再利用,“新途径”新技术

近年来,新能源汽车、储能电池等不断普及,锂离子电池尤其是动力锂离子电池需求量急速增长。随着锂电池的逐渐进入到报废阶段,锂电回收的需求快速增长。同时,动力电池的平均寿命在 4-6 年,前期大规模应用的动力电池已逐步达到退役年限,即将进入报废高峰期。

2023年,全球电池回收市场价值约为231亿美元,高于一年前的218亿美元。预计到本世纪末,该市场将以7.94%的复合年增长率增长,到2031年达到420亿美元。锂电池回收行业逐渐兴起并受到重视,相关技术和产业也在不断发展和完善。

锂电池回收新技术

目前有一种先进的电池极片回收处理技术,其极片处理系统涵盖了双轴撕碎机、破碎机、二破碎机和磨粉机等设备,同时还包括圆振筛、集料装置、抽屉式除铁器、集料系统和除尘系统等。具体的电池极片处理方法如下:

- 首先利用双轴撕碎机对极片进行初步破碎,使其成为长条状物料;

- 通过破碎机进行再次破碎,破碎后的物料经集料系统输送至第一圆振筛;然后,圆振筛对物料进行筛分,筛分出的黑粉由第一集料装置收集,未通过筛分的筛上料则经第二锤式破碎机进行第三次破碎,破碎后的物料再输送至第二圆振筛;

- 第二圆振筛对第三次破碎后的物料进行筛分,黑粉经第二集料装置收集,未通过的筛上料进入磨粉机碾磨,碾磨后的物料送至第三圆振筛;

- 第三圆振筛将隔膜、铝粒和黑粉分别筛出,并通过第三集料装置分别收集。

该技术具有诸多显著优势:

- 通过将双轴撕碎机置于第一锤式破碎机上方,把滚筒筛改为圆振筛,合理设置集料装置并利用大平台固定相关设备,更好地利用了垂直空间,不仅缩短了生产线长度、降低了预算,还减少了中间输送带漏料卡料的概率,使整条生产线布局更加合理,检修也更为方便。

- 利用除尘系统中的风机带动集料系统内空气流动以抽取物料,由于风机设置在生产线最后,其前的气体已得到净化,取消集料系统内的风机不仅大幅减少风机叶片磨损和卡死风险,还降低了整条线的功率。

- 将集料装置设置在对应圆振筛下方,隔膜、铝粒和黑粉可直接从圆振筛出料口装袋,减少了系统所需风量,有效避免了物料的跑冒滴漏和泄漏。

另外,湿法冶金精炼成本约为每吨黑料(LFP)1,500-1,800美元,这使得LFP回收成本过高。水力是最受欢迎的回收方法,尤其是在锂回收率最高的亚洲。电化学精炼等新技术的运营成本较低,是包括LFP在内的更广泛黑料的可行回收方法。由于LFP在全球范围内,尤其是在中国,正在兴起,预计未来LFP黑料将会增加。

国内锂电池将迎退役潮,回收市场前景可期

电池回收产业发展可以分为起步期、成长期、成熟期三个阶段,当前处于成长期,电池来料渠道差、处理规模较小、技术水平偏低的企业正在加速出清。根据新能源汽车销量、电池退役周期,预计国内将迎来动力电池退役潮,2025/2030年退役规模达94/431GWh,2021-2030年CAGR为47.79%。近几年电池回收板块的股价走势与碳酸锂价格波动关联紧密,未来产业有序健康发展有赖于官方加强政策引导,避免环境污染、安全隐患、无序竞争。

目前,生产废料占所有电池废料的73%,报废(EoL)占27%。到2031年,当现在生产的一些电动汽车准备回收时,报废将取代废料成为废料的主要来源。Fastmarkets预测,到2033年,报废将占59%,生产废料占41%。

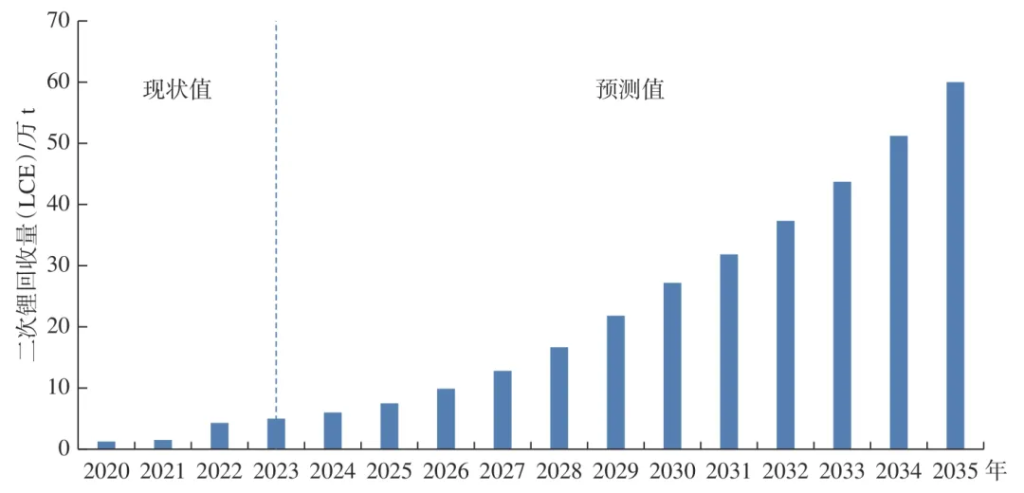

结合相关回收企业行业研究资料,根据本项目组调研与综合研究,预测2025年、2030年和2035年退役锂电池二次锂回收量(LCE)分别为7.50万吨、27.19万吨和60.00万吨,分别占3个时点我国锂需求量的7%、16%和26%。