数字化水泥超低排放方案,推动企业绿色转型

在全球范围内,气候变化已成为不容忽视的重大议题,各国纷纷出台相关政策以应对碳排放带来的环境挑战。中国作为世界上最大的水泥生产和消费国之一,水泥工业在其国民经济中占据着举足轻重的地位。然而,水泥生产过程中的高能耗与大量温室气体排放也引起了广泛关注。为响应国家“碳达峰”、“碳中和”的目标要求,水泥行业正面临着前所未有的转型升级压力。在此背景下,采用数字化技术实现水泥生产过程的超低排放,不仅是满足环保法规的基本要求,更是水泥企业实现绿色转型、增强竞争力的关键所在。

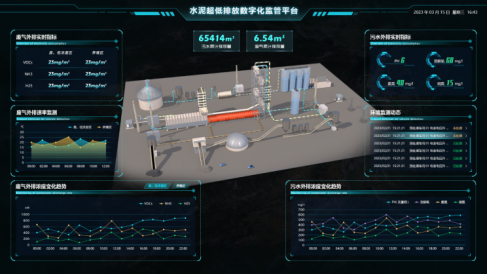

针对水泥行业对超低排放改造的紧迫需求,思为交互迅速采取行动,遵循政策导向,结合工业物联网、大数据分析以及智能化控制等先进技术,为该行业量身定制了超低排放数字化监管平台。该平台实现了对水泥生产过程中污染物排放、原材料及添加剂使用、原料及产品运输等关键环节的精确、数字化、动态的全程监控。

平台充分考虑了水泥行业的实际需求,主要通过物联网智能设备采集污染物的原始数据,运用边缘计算和基础设施即服务(IaaS)技术,确保数据的高效处理与存储。在平台即服务(PaaS)技术中台的支持下,提供统一的开发框架,简化了服务与产品的发布流程。数据中台统一了数据标准,促进了公共数据的沉淀与共享,为平台业务创新提供了坚实基础。业务中台则加强了各业务板块之间的协同与连接,确保了业务的高效稳定运行。总体而言,超低排放数字化监管平台全面满足了水泥行业的全场景业务需求,助力行业实现超低排放的目标。

- 环境监测系统:针对企业特性,本平台的环境监测系统专注于监控企业生产过程中各环节的污染物排放实时值。系统将监测数据与《大气污染物无组织排放监测规范化操作指南》所规定的标准进行对比,确保企业排放指标严格符合规定。此外,该系统还配备了自定义智能报警功能,一旦检测到排放数据超标,便会立即启动报警机制,及时通知企业采取相应措施,以防止危险废物气体排放到大气中,造成环境污染。

- 视频监控系统:本系统对企业厂区内的各种监控类型进行分类管理,便于用户根据类别查看各监控站点的情况,及时发现超标排放、违规排放以及未规范生产等问题。这有助于确保厂区生产工作的顺利进行;同时,系统保存历史监控画面超过一年,便于管理人员追溯历史信息。

- 环保门禁系统:通过智能化控制,本系统实现了对进出厂区车辆的严格管理。系统能够识别并记录每一辆进出厂区的车辆,确保只有符合环保标准的车辆和人员才能进入。这有助于减少潜在的无组织排放源,降低环境污染的风险。

- DCS集中监控:系统将生产现场传感器采集的实时数据转换为数字信号,实现对全厂范围内的大量生产节点的集中监管。通过实时接收生产现场的各种数据,并对浓度、温度、压力、流量等关键参数进行监控,确保生产过程的稳定运行。系统能够记录生产过程中的关键数据,自动生成台账,辅助管理层进行决策,并满足数据记录和报告的需求。

- 能源管理系统:依据国内外碳核算标准,本系统对原料运输、生产、外运三大环节分别进行统计与核算,为企业提供准确的碳核算依据,并建立企业的碳核算体系。通过碳排放数据总览,企业能够掌握各时期工厂的碳排放情况,进而制定科学的碳减排计划和政策。

通过超低排放数字化管理平台,水泥企业能够高效地进行节能减污,加速推进超低排放改造,为行业的绿色转型注入新的活力。思为交互将持续优化和完善这一数字化监管平台,确保水泥企业在实现经济效益的同时,也能够履行社会责任,为保护环境作出积极贡献。