3D数字孪生在铝业中的创新应用:推动智能化发展的新里程碑

在全球数字化转型的大背景下,各行业对智能化制造的需求日益增强。铝业作为重要的金属基础工业,亦在积极寻求新的技术突破与管理优化。近年来,3D数字孪生技术因其在模拟、监测和优化生产流程中的卓越表现,成为铝业智能化升级的重要工具。

在全球数字化转型的大背景下,各行业对智能化制造的需求日益增强。铝业作为重要的金属基础工业,亦在积极寻求新的技术突破与管理优化。近年来,3D数字孪生技术因其在模拟、监测和优化生产流程中的卓越表现,成为铝业智能化升级的重要工具。

如今,3D数字孪生系统的引入,不仅为生产效率和产品质量带来极大提升,也为铝业企业的数字化管理打下坚实基础。目前,铝业生产管理仍面临诸多挑战,如生产过程复杂、数据分析实时性要求高、设备运维管理困难等。传统方法已难以满足高效管理的要求,行业迫切需要一种可以打通数据孤岛、高效整合信息资源的智能化解决方案。在智能制造浪潮的推动下,3D数字孪生技术为铝业提供了解决途径,能够有效提升管理效率和市场竞争力。

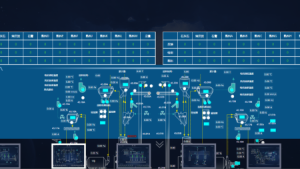

3D数字孪生技术指的是通过高精度建模,将物理空间中的设备、工艺和生产流程数字化,再经过物联网和大数据分析技术实现对生产环境的实时监控与数据反馈。这项技术通过虚拟和现实的双向交互,实现模拟、优化,甚至预测整个生产链的运营状况,进而助力铝业企业提高生产效率和管理水平。

一、实时监测与反馈:3D数字孪生技术能够实现对生产过程的全面监控。这保证了任何设备异常或过程偏差都能被及时发现。通过这种实时数据采集和反馈机制,铝业企业能够快速应对生产中的不确定性因素,提高生产的稳定性与可靠性。

一、实时监测与反馈:3D数字孪生技术能够实现对生产过程的全面监控。这保证了任何设备异常或过程偏差都能被及时发现。通过这种实时数据采集和反馈机制,铝业企业能够快速应对生产中的不确定性因素,提高生产的稳定性与可靠性。

二、生产流程优化:该技术不仅局限于监测。在优化工艺流程方面,3D数字孪生同样展现了其强大功能。通过虚拟模拟,企业能够对不同参数和配置进行尝试,找到最优的生产路径,进而减少缺陷产品产出率,提升资源利用效率。

三、设备运维管理:借助3D数字孪生,设备运维管理更加精准。企业可以通过对设备的虚拟复制进行状态模拟和故障预测,从而提前制定维修计划,避免突发故障导致的生产停滞,确保设备全生命周期的高效运作。

平台的创新应用不仅仅止步于技术层面的优化。在市场竞争日趋激烈和客户需求多样化的今天,铝业企业需要用先进的信息化手段提升自身软实力。借助3D数字孪生,不仅在生产管理上得到提升,还可以进一步优化整个价值链的数据管理,为客户提供更多个性化的产品定制服务,从而增强客户满意度与品牌忠诚度。

借此契机,铝业不断探索如何在这一技术驱动的数智化转型中立于不败之地。未来,随着3D数字孪生在铝业中的广泛应用,企业不仅能优化内部流程,还能在节能减排、智能制造等领域实现突破,并在全球市场环境中抢占更多先机。这样一场转型,不仅为企业带来经济效益,更为铝工业树立智能化发展的新标杆。