数字孪生打破智能制造的桎梏

随着智能制造的不断推进,数字孪生技术已成为这一进程的核心驱动力。通过虚实结合,数字孪生在产品设计、生产制造和安全维护等环节中展现出显著优势,成效不仅体现在提高生产效率和产品质量,更在于保障制造的灵活性和安全性。

数字孪生的核心应用

在智能制造环境中,3D数字孪生技术的核心应用集中在产品设计、生产制造和设备维护几个方面。

在智能制造环境中,3D数字孪生技术的核心应用集中在产品设计、生产制造和设备维护几个方面。

产品设计:数字孪生通过模拟产品性能,加快设计流程,以满足快速变化的市场需求。它能够在设计初期预见风险,优化设计方案,从而缩短产品上市周期。

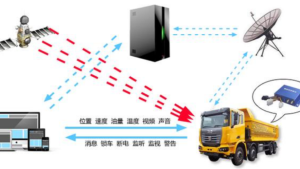

生产制造:在生产制造中,数字孪生可实时监控生产过程,改善制造中的可视性和透明度。通过数据反馈机制,决策者可以动态调整生产策略,优化资源配置。

安全维护:数字孪生在安全维护上展现出优势:通过提前预警设备故障,降低停机时间。同时,其提供的详细数据分析可帮助制定维护计划,延长设备使用寿命。

数字孪生技术特性解析

数字孪生的成功实施依赖于其四个关键技术特性:可交互性、可孪生性、可组合性和可管理性。

数字孪生的成功实施依赖于其四个关键技术特性:可交互性、可孪生性、可组合性和可管理性。

可交互性 是数字孪生双向信息流的核心,以实时同步的数据实现物理和虚拟之间的高度互动。

可孪生性 提供了从物理世界到虚拟世界的精准映射,使多场景模拟成为可能。

可组合性 允许不同物理实体的虚拟整合,支持复杂系统的集成管理。

可管理性 确保数字孪生模型能适应变化,支持长效监控和优化。

典型应用场景

数字孪生在多个行业和领域中发挥着重要作用,典型应用场景包括:

智慧设计研发:数字孪生通过虚拟样机仿真,提升设计研发阶段的效率和准确度。

智能运维决策:设备故障预测及诊断能力的增强提升了企业的运维水平。

智联生产管控:为生产线提供实时监控与管理方案,提升生产线的灵活性与效率。

尽管应用广泛,数字孪生在推广时也面临数据安全、标准化及成本等挑战。未来,随着物联网、大数据和人工智能技术的进一步发展,它的潜力将进一步释放。结合政策如“十四五规划”和“双碳目标”,数字孪生被期待成为制造业转型升级、智能化发展的驱动支柱,为实现产业的绿色转型提供新的力量。