铝业数字化升级助力高质量发展

近年来,伴随着新一代信息技术与工业制造深度融合,铝业作为资源能源双重投资密集型行业,正在积极推动转型升级进程。中国铝业积极响应国家“工业4.0”和绿色发展的号召,致力于通过数字化手段提升生产效率、优化资源利用率,实现高质量发展。然而,传统铝业工厂往往面临生产效率低下、产品质量不稳定、能源利用率低、安全风险较高等问题,在当下竞争激烈的市场环境中亟需利用数智化手段创新突破。

近年来,伴随着新一代信息技术与工业制造深度融合,铝业作为资源能源双重投资密集型行业,正在积极推动转型升级进程。中国铝业积极响应国家“工业4.0”和绿色发展的号召,致力于通过数字化手段提升生产效率、优化资源利用率,实现高质量发展。然而,传统铝业工厂往往面临生产效率低下、产品质量不稳定、能源利用率低、安全风险较高等问题,在当下竞争激烈的市场环境中亟需利用数智化手段创新突破。

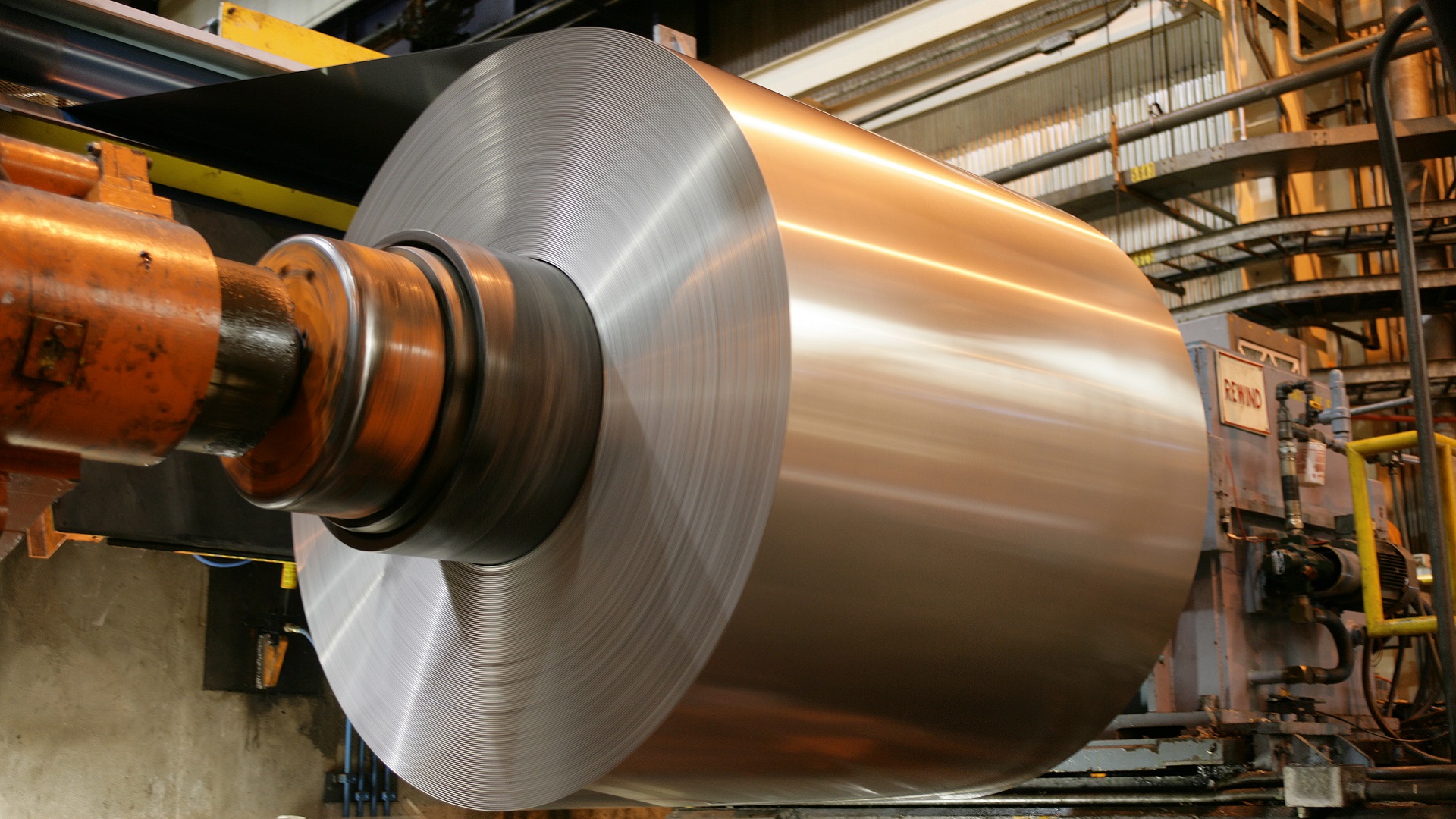

智慧铝业解决方案通过构建统一的生产综合管理信息平台,打破信息孤岛,提升一线生产的透明度和管理的灵活性,为行业数字化提供了创新模式。整合质量检验管理、铝作业管理、设备点检、出入库管理、调度管理等核心模块,全面覆盖铝厂生产供需管理环境,为企业优化生产工艺、降低运营成本奠定基础。

一、提升生产效率:

在铝生产过程中,伽利略OS构建的综合管理平台通过数字化技术改造各个生产车间的工作流程,实现设备与生产线上重要过程数据的实时采集与分析。数字监控系统借助5G和工业互联网技术,通过边缘计算终端在生产过程中动态调整设备参数,提升作业效率。例如,铝作业管理系统可以在线监测出铝过程中的各项数据与指标,对分解、沉淀等步骤实时校正,确保高效的工艺执行。同时,调度管理模块灵活排产,通过APS(高级计划和排程)算法智能分配任务,减少资源与工序冲突,极大提升生产协同性。

二、提高品质保障:

质检管理系统的实时在线数据采集功能,将化验室检验数据自动传送至平台数据库,帮助管理者第一时间掌握质量状态。系统引入基于区块链技术的质量追溯功能,每批次产品的生产、检验和运输链条完整透明,确保关键数据防篡改,全面提升产品的市场竞争力。同时,结合物资和采购管理模块,企业还可以通过优化原材料供应链管理获得精准物料控制,降低原料浪费并提升最终产品品质。随着生产质量的数据化透明,企业对工艺改进和客户需求响应能力明显增强。

三、优化设备运维:

设备点检管理系统通过AR运维及预测性维护算法,为设备的精细化管理提供了高效工具。电子化巡检流程实时记录设备运转状态,结合AI模型进行数据分析,及时预测可能出现的故障,协助维护人员预先调整,减少非计划停工损失。例如,智能点检调整裂解炉运行负荷降低设备磨损,动力车间设备维护工序井然有序。通过数字调度功能优化产能利用率,企业设备运行全生命周期的经济性得以提升,在助力节能的同时降低了长期运维成本。

通过智慧铝业解决方案的部署,铝厂不仅实现了信息化水平的显著改善,也完成了从传统粗放式管理向精益化生产管理的跨越。综合管理平台实现了生产工艺全过程的数字化与协作,形成了“数据驱动流程优化”的闭环模式,使得生产操作更加高效精准。企业能够根据统一的数据分析调整资源配置,优化运营模式,全面进入数据赋能时代,有效降低生产能耗和碳排放指标,为绿色发展提供技术支持。这不仅帮助铝业在市场竞争中占据优势,也为实现国家低碳经济作出积极贡献。