MES系统助力制造业效率提升

在工业4.0时代,制造执行系统(MES)作为制造业数字化转型的重要工具,近年来在车间管理中发挥着巨大的作用。本篇文章将以MES系统的三个核心功能点——实时监控生产、生产计划、物料管理为切入点,探讨其在制造业效率提升中的实际应用和优势。

一、实时监控生产

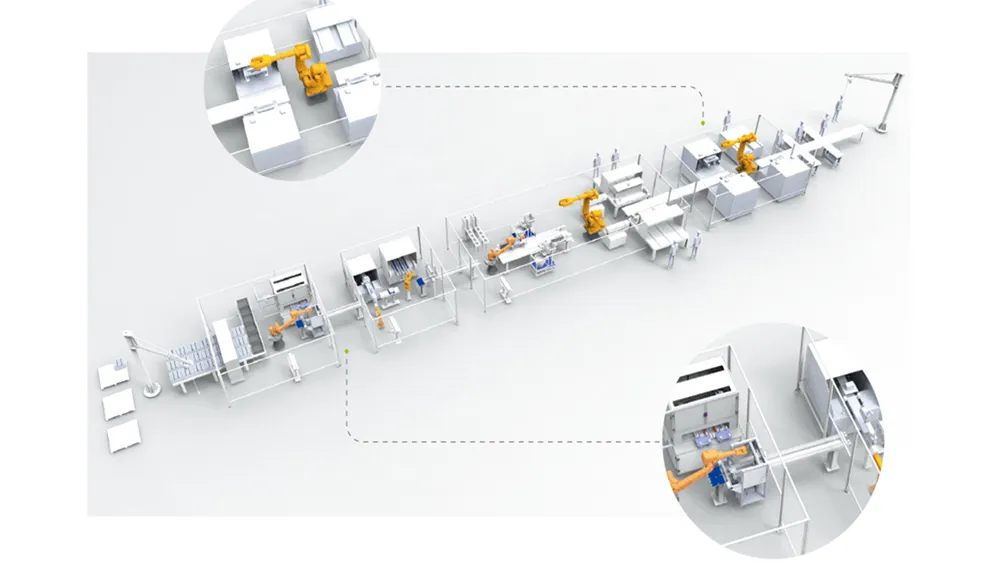

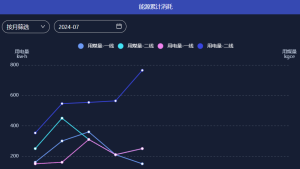

MES系统通过实时监控生产过程,实现对车间全流程的透明化管理。传感器和物联网技术的应用,使MES系统能够实时采集生产设备的状态和生产数据。管理者通过可视化数据看板,可以清晰地掌握设备运转情况、生产节拍及潜在异常问题。

MES系统通过实时监控生产过程,实现对车间全流程的透明化管理。传感器和物联网技术的应用,使MES系统能够实时采集生产设备的状态和生产数据。管理者通过可视化数据看板,可以清晰地掌握设备运转情况、生产节拍及潜在异常问题。

例如,在某电子制造企业的应用中,MES系统帮助监测SMT(表面贴装)生产线的设备运行状况。一旦设备效率低于设定标准或发生故障,系统能自动发出警报并推送解决方案。通过实时监控,不仅减少了停机时间,还保障了订单按时交付,提高了整体生产产能。

二、生产计划

生产计划功能是MES系统的重要组成部分。通过整合物料、库存、设备和交期等生产要素,MES系统能够基于生产需求进行智能排程,生成优化的生产计划表。当发生计划变更或不可控的生产异常时,系统可立即调整生产策略,确保资源的最佳配置。

举例来说,MES系统在一家食品加工企业的应用中,通过与ERP系统和供应链管理系统(SCM)的深度整合,提前规避原材料供应问题,实现动态排产。以往需要人工调整的复杂生产计划,如今只需数分钟即可生成并下发,极大地提升了排程的效率和准确性,确保了食品生产过程的稳定可靠。

三、物料管理

MES系统的物料管理功能涵盖物料计划、采购与仓储等模块。系统通过条形码、二维码等技术,对入库到出库的整个流程进行追踪与记录,做到物料状态的实时更新,避免库存过多或过少的问题。

MES系统的物料管理功能涵盖物料计划、采购与仓储等模块。系统通过条形码、二维码等技术,对入库到出库的整个流程进行追踪与记录,做到物料状态的实时更新,避免库存过多或过少的问题。

在制造业的实践中,MES系统还可与自动化设备如AGV(自动导引运输车)对接,实现物料的智能配送。例如,某汽车零部件制造商通过MES系统,搭建起“数字物料流”管理平台。系统实时掌控库存变化,当缺少关键零部件时,会自动生成采购任务并与仓储机器人联动完成补货,这不仅降低了库存成本,也优化了生产环节。

通过实时监控生产过程、优化生产计划和高效管理物料,MES系统实现了对制造过程的智能化管理。在未来的发展中,通过与5G技术、物联网和边缘计算的深度结合,MES系统还将进一步扩展其能力,为实现低成本、高质量的智能制造提供支撑。制造企业可结合自身情况,加速应用MES系统,以迈向更加精细化与灵活化的生产模式。