数字化车间MES在智能制造中的应用

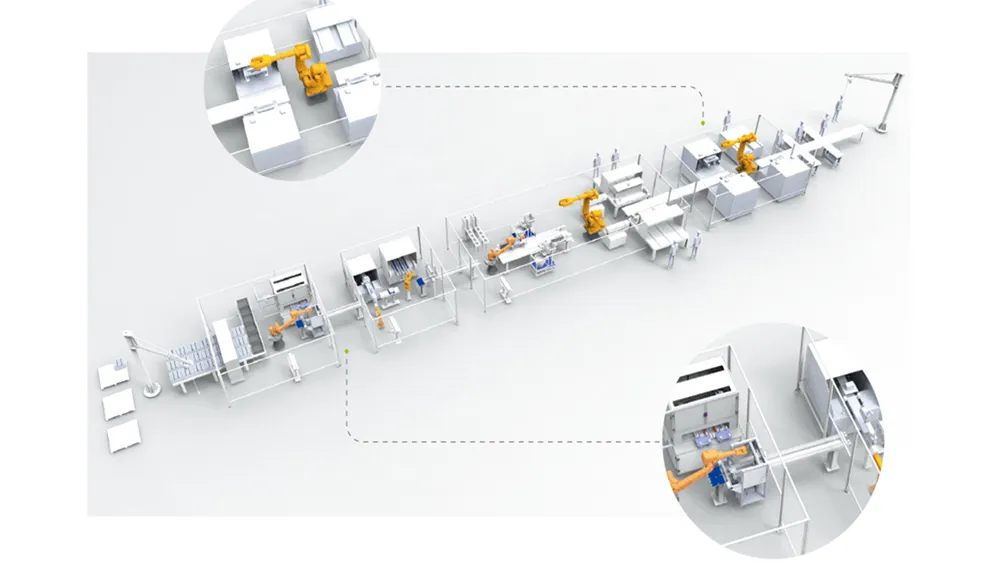

近年来,全球制造业正面临着数字化转型的潮流。随着《中国制造2025》等战略的推进,智能制造成为企业必须面对的新课题。数字化车间作为智能制造的核心,已成为传统工业升级和发展的重要途径。企业开始通过信息技术和自动化技术,实现生产设备、资源和流程的数字化管理,借助MES(制造执行系统)等工具深度挖掘数据价值,以实现更加精细化的生产管理。

在传统的生产管理中,大部分企业的车间管理依赖人工操作。手工记录、纸质文件的运用不仅效率低下,且容易出错,数据的滞后性也常常导致生产计划无法顺利实施。而随着全球市场竞争的激烈化,客户对产品的定制化需求日益增加,这对企业的响应速度和生产灵活性提出了更高要求。在这样的背景下,MES系统通过集成化、自动化的管理方式,帮助企业解决传统生产中的痛点,实现生产全流程的无缝衔接。

MES系统作为面向制造企业车间执行层的信息化管理系统,集成了包括计划与排产、资源管理、生产监控、质量追溯等多项功能模块。通过对生产全过程的严密管理,企业能够实现对生产动态的全面掌控,显著提升生产效率。

一、计划与排产:

系统能够通过整合订单信息和生产能力,自动生成科学合理的生产计划,并且可以实时调整以应对市场变化。得益于其高级排产功能(APS)的支持,企业可以在生产中快速响应,依托信息技术实现精准生产。

二、质量追溯:

MES系统在生产过程中实时监控产品质量,提供一键式的质量追溯功能。每个产品的生产记录,包括原料供应、生产指定人员和质量检测数据等,都能够被系统记录。当产品出现问题时,企业能快速追溯到质量异常原因,提升产品合格率并减少次品率。

三、生产监控与数据分析:

通过安装传感器等设备,MES系统能够实时采集生产过程中的各类数据,进行全方位的生产监控。企业管理者可以通过数据分析识别生产中的瓶颈,实现生产流程的优化。同时,MES能够及时预警潜在的生产问题,确保生产的高效和稳定。

MES系统的应用不仅提升了生产效率,还通过数据可视化等手段,为企业决策提供了支持。通过对生产计划与排产、质量追溯以及实时生产监控等模块的整合,MES系统实现了生产全过程的可视化和透明化,增强了企业的竞争力。在实现智能制造的过程中,围绕MES系统构建的数字化车间已成为全球制造业高效运作不可或缺的一环。因此,企业应注重对技术的不断创新与部署,通过推进MES等先进生产管理系统的应用,进一步提升生产效率与市场竞争力,助力企业实现智能制造的目标。