智能制造数据采集方案

在数字化和智能化转型风潮下,制造业面临着史无前例的挑战与机遇。国家政策的推动、技术的演进,让传统制造向智能制造过渡成为必然趋势。在这过程中,数据采集成为实现生产智能化管理的重要基础。由于制造业设备种类繁多、协议格式不统一,数据采集和互通成为了行业普遍面临的难题。对于许多企业来说,实现数据的有效采集和利用直接关系到生产过程的优化、质量提升和能效管理。

目前许多制造企业仍面对着协议种类繁杂、数据不互通、边缘计算能力不足、开发成本高等诸多障碍。这些问题直接影响到企业数字化转型的效率,难以形成对生产环节有效的监控和优化。这也使得许多企业在进行数字化转型时步履维艰,迫切需要一个能够适配多样化协议、提供灵活计算和管理能力的综合性解决方案。

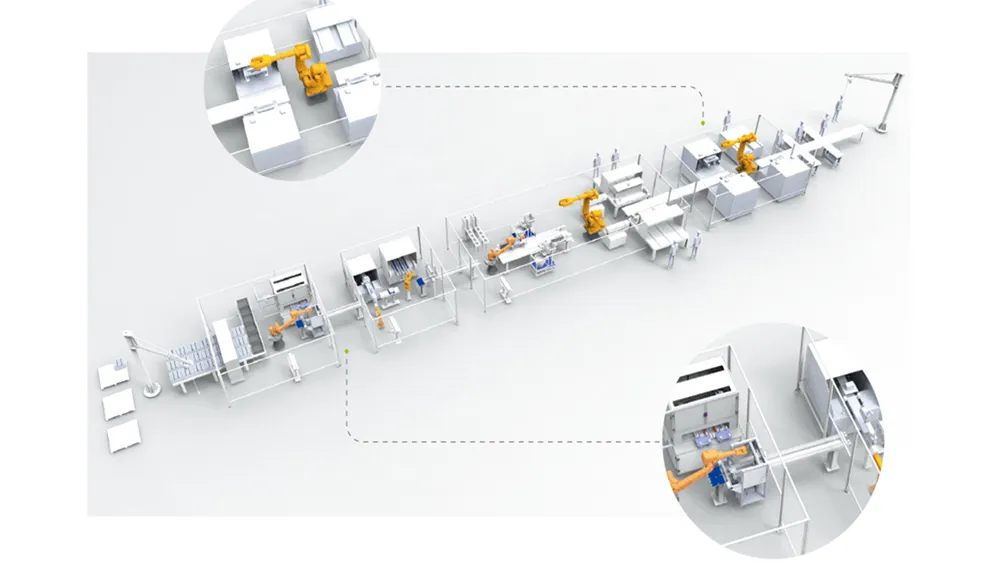

思为科技通过智能制造数据采集解决方案,为这些问题提供了切实可行的解决路径。该方案采用了‘端-边-云’架构,支持多协议设备连接,以及边缘侧的数据采集、清洗、存储、分析和控制。边缘计算的使用大大提升了数据处理的实时性和可靠性,减少了云端计算的压力。同时,云平台提供的设备管理和数据服务能力,使得企业能够更好地进行应用开发和运维管理,提升整体的智能化水平。

支持超过200种工业协议的高兼容性,使得方案能够快速与南向设备连接,并打通与北向IT系统的沟通渠道。

用户可以通过方案提供的开放API进行私有化和定制开发,便捷接入各类应用,这对于需要个性化功能或特殊行业应用的企业尤为重要。此外,该方案支持灵活的规则引擎,能够实现不同系统之间消息的自由流转,并与公有云服务无缝对接,助力企业进行一站式的分析处理。

在应用场景中,该数据采集方案已成功支持若干制造企业实现智能化转型。

通过设备联网和数据采集,生产过程的透明化管理显著提升了制造效率。在设备运维方面,远程监测和故障诊断实现了预测性维护,避免了不必要的停机,提升样机可用性。质量追溯、能源管理、安全生产等方面的应用,均通过高效的数据采集和分析推动企业提升管理水平、降低能耗、保障安全。

思为科技的工业数据采集解决方案已在多项实际应用中显现成效。

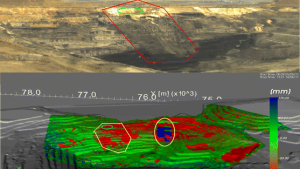

某钢铁企业凭借该方案实现了全流程的数据管理,从而提升了各环节的综合效率和资源利用率。在安全生产方面,通过对设备和人员的实时监控,企业得以有效预防事故,提升了整体生产安全等级。在能源管理领域,实时监测能耗数据并分析,帮助企业识别能耗异常,进一步优化了生产能效。

随着制造业智能化水平的提高,数据的应用愈发关键。思为科技的解决方案不仅通过技术优势展现出色适应能力,更以强大的客户基础和应用实例为背书,验证了其实用性和可靠性。未来,智能制造数据采集解决方案将继续引领制造业数字化转型,为行业发展带来新的契机。