引言:现代制造业日益面对成本攀升、效率瓶颈与安全管理等挑战。为了保持竞争力,企业的数字化转型已成必由之路。传统的信息化手段如ERP和MES因缺乏联动,已难以适应复杂多变的市场需求。3D数字孪生技术应时而生,为企业提供一个全新智能化的生产管理模式。

传统工业与制造业管理为何陷入“数据多、洞察少”的困境?

长期以来,制造业面临数据孤岛、流程不透明等固有问题。各部门各自为政,使得数据难以整合,无法形成有效洞察。这导致企业的管理方式被动,对市场变化和内部问题的反应迟缓。尤其在设备管理中,传统方法往往依赖时间表或事故驱动,致使维护成本高昂且难以预测。

3D数字孪生技术如何构建一个透明、智能、可预测的智慧工厂新范式?

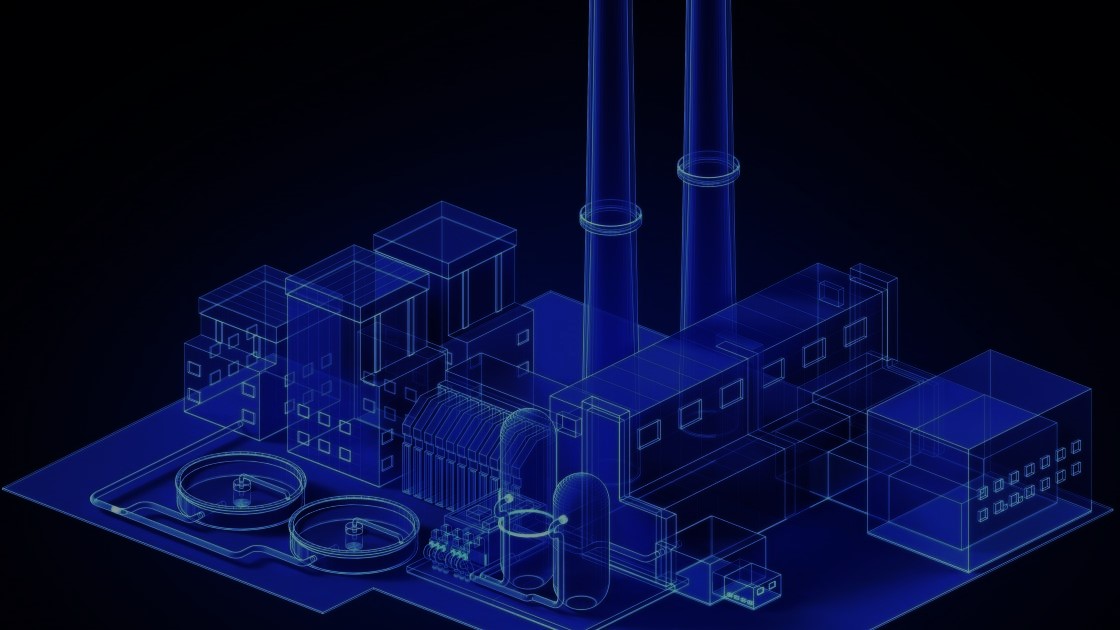

通过“3D数字孪生可视化管控平台”,企业能实现1:1全息建模,从而精准呈现生产线及设备状态,仿佛拥有一块随时展现全局的“数字驾驶舱”,极大提升了透明度。在“三维场景孪生监控系统”中,工单、节拍等数据实时映射,管理者可随时观察物料流动和工序进展。而“设备全生命周期孪生管理系统”则将设备的静态信息与动态运行数据整合,借助AI算法进行预测性维护,显著减少非计划停机时间。

此外,集成AGV调度的“智慧仓储与物流孪生系统”使得物料的存储与搬运更高效和智能。在安全环保方面,“安环一体化孪生管控系统”通过视频监控和传感器网络,及时预警与监控风险。园区管理中的综合运用加强人、车等要素的定位和轨迹分析,从而提升整体运营效率。

落地3D数字孪生解决方案,能为工业企业带来哪些可量化的商业价值?

3D数字孪生技术在智慧工厂实施过程中,优化生产流程和设备管理可将OEE提升约10%以上;通过预测性维护,非计划停机减少30%以上,同时能耗管理的优化可节省成本10%以上。数字孪生打破了信息之间的壁垒,使管理者获得完整的数据视图,从而优化决策,提升企业灵活性和竞争力。

在“中国制造2025”与“工业互联网创新发展行动计划”的政策框架下,推行3D数字孪生可以明显看出政策的扶植红利,为企业数字化转型提供不竭动力。未来,这一技术将成为智慧工厂的基石,实现智能制造的全面升级。

3D数字孪生工厂

系统应用3D建模、物联网、大数据等技术,构建工厂的虚拟数字孪生模型,实现物理世界和数字世界的实时映射和交互。通过在物理设备上部署传感器,系统可实时采集设备的运行状态数据,并与数字孪生模型实时同步。系统还原工厂的生产、物流、能源等各领域场景,并通过仿真优化等手段,对生产过程进行数字化分析和优化。领导通过VR/AR等交互式体验,可身临其境感受工厂运行状况。通过数字孪生,企业可实现设计、生产、运维、管理的全流程数字化。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。