引言:在当前经济环境下,制造业正面对成本高企、效率瓶颈及市场竞争加剧等挑战,传统企业处于关键转型岔路口。随着全球数字经济浪潮的推进,智能化改造和数字化转型成为必由之路。传统信息化手段的局限性,迫使企业寻求3D数字孪生等新兴技术的帮助。这些技术不仅仅是信息化的延续,更是全面提升企业竞争力的重要途径。

现状与挑战

为何传统工业与制造业管理陷入“数据多、洞察少”的困境?

当前制造业数据孤岛问题严重,生产过程不透明,管理决策缺乏数据支撑。独立运营的多个系统之间无法实现数据的流动与同步,导致信息被淹没在繁杂的数据流中,而无法形成有效的商业洞察。企业的信息化水平停留在基础数据收集阶段,缺乏从数据到决策的高效分析与连接,导致生产效率低、响应速度慢。同时,设备管理的被动性使得企业难以应对设备故障与停机损失,进一步加剧了资源浪费与成本上升的问题。

核心方案详解

3D数字孪生技术如何构建透明、智能、可预测的智慧工厂新范式?

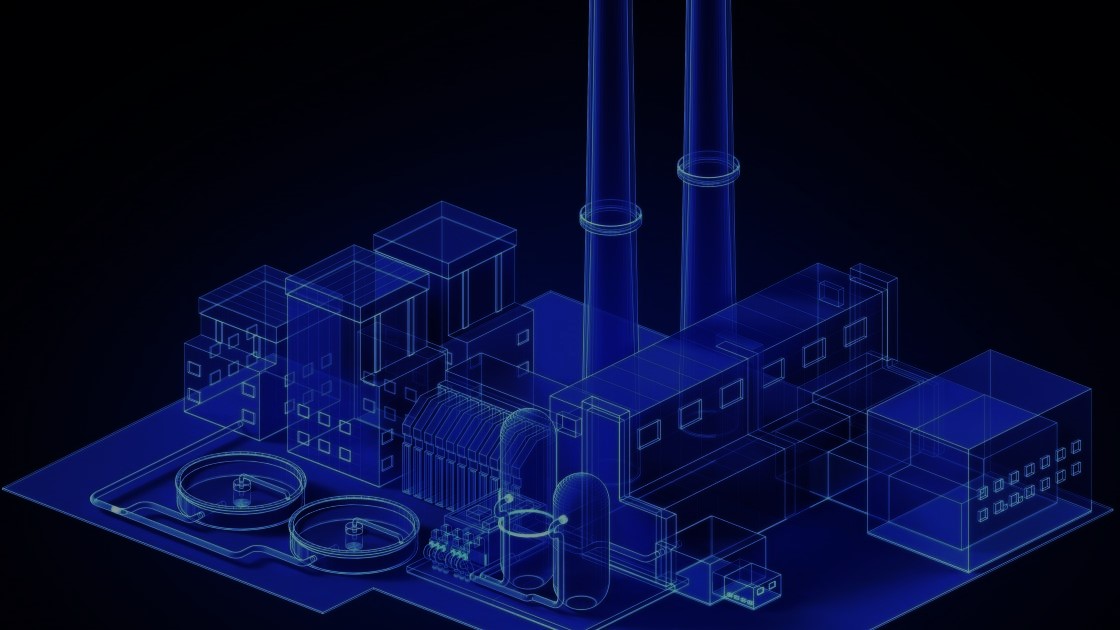

3D数字孪生技术通过整合物联网、AI、大数据分析等技术,构建一个全要素、全流程、实时同步的数字化工厂。其核心是借助1:1高精度三维建模实现的可视化管控平台。该平台不仅为企业提供真实环境的直观展示,还能实时同步生产线上工单、节拍、产量等数据,从而实现全周期的生产状态监控。

1. 3D数字孪生可视化管控平台

通过高精度三维建模模拟实际工厂场景,实现一屏尽览的全景可视化。工厂可以通过空间剖切、管线分析等功能,迅速定位运营问题并进行优化。园区级场景下,这种可视化的好处更为明显,尤其是在安全巡查与能耗监控方面的效率提升。

2. 生产过程孪生监控系统

系统动态采集并映射制造执行系统(MES)的工单与进度数据,构建虚拟车间的生产轨迹图,细致呈现每一道工序的“人、机、料、法、环”状态,让管理者透彻了解生产各环节运转细节,便于优化生产计划。

3. 设备全生命周期孪生管理系统

通过绑定设备的静态档案与动态运行数据,实现设备健康状态的实时监控和故障预警。应用AI预测算法,可以在问题发生前调整设备状态并安排维护,降低非计划性停机时间,实现长期可靠运营。

4. 智慧仓储与物流孪生系统

构建基于实时数据的孪生仓库,监控库存状态及存储位置,结合自动导引车系统(AGV)计划自动化物料流动路径,确保库存周转高效。

应用价值

落地3D数字孪生解决方案能为工业企业带来哪些商用价值?

数字孪生技术的引入,为企业在生产管理的全方位优化和决策支持中提供了强大助力。通过透明化管理和智能化预测,企业可以显著提升生产效率。例如,一个典型应用案例显示,采用3D数字孪生技术的企业,其整体OEE(设备综合效率)提升了20%,非计划停机时间减少30%,能耗降低15%。

这些数字内在地体现了“降本增效”目标的实现。管理层可以更清晰地看到生产链各环节的表现,迅速发现异常并进行针对性调整优化。此外,通过预测性维护减少设备突发故障进一步降低运营成本。最重要的是,企业的应变和创新能力大幅提高,能够在竞争激烈的市场中保有战略优势。

落地3D数字孪生解决方案不仅实现了真正的智能工厂,还加速了工业企业的数字化转型进程,为未来的发展奠定了坚实基础。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。