引言:在当今工业4.0和智能制造的浪潮中,数据被视为推动工业进步和变革的重要因素。工业数据采集系统通过实时获取生产设备的运作信息,不仅优化了生产流程,还为企业的降本增效、透明化管理和智能决策提供了依据。面对工业生产中的种种痛点,该技术的应用无疑成为企业转型的重要抓手。

工业数据采集的痛点与转型需求

在传统工业环境中,生产数据常常陷入孤岛效应,难以互通共享。这导致了设备综合效率(OEE)低下、质量追溯困难、故障响应滞后等问题。此外,依赖人工统计的信息往往容易出错且成本高昂。

根据工业和信息化部发布的相关政策文件中强调,推进工业数字化的进程中,数据采集被明确指出是基础环节。这不仅需要技术上的突破,也要求对行业标准的适应和执行。结合最新的物联网和边缘计算技术,现代化的数据采集系统不再仅仅是“采集”,而是数据的传输、存储、计算和应用的全面解决方案。

功能模块详解:数据采集系统如何运作?

设备数据采集与连接管理系统

数据采集系统的首要功能是支持各种工业协议(如OPC UA、Modbus等)的设备连接,通过现场的智能工业网关实时获取每个生产环节的数据。无缝适配多样的设备类型和品牌,使得异构系统得以整合与联动。

解决痛点:通过异构设备兼容,实现数据的实时采集与互联,消除数据孤岛。

优势展现:快速接入能力提升效率,使得设备OEE得以优化。

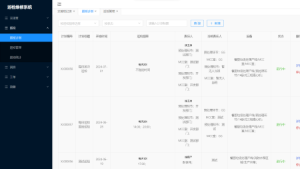

实时监控与BI分析平台

通过实时监控系统,企业能在车间层面实时可视化各项生产数据,自动生成分析报告和异常报警。结合工业大数据分析平台,企业管理者可以通过指标分析、趋势预测等工具进行科学决策。

解决痛点:生产过程不透明,通过可视化监控提高信息透明度和决策准确性。

优势展现:支持数据驱动的实时决策,优化运营流程并预测潜在风险。

预测性维护与智能维护系统

结合AI算法,对设备数据进行深度学习和算法分析,通过预测性维护模块可以预测设备的长期性能,准确预警故障。

解决痛点:设备故障响应滞后。

优势展现:AI支持下的智能化故障预警和实时维护,提高设备的可用性和稳定性。

数据全链路一体化解决方案

系统提供从数据采集、边缘计算再到云平台应用的全流程解决方案,覆盖“采、传、存、算、用”各环节。一体化的设计确保数据的实时流动和信息的有效整合,为企业的数据化转型奠定扎实基础。

工业数据采集方案的价值与展望

工业数据采集系统不仅提供了实时监控和分析能力,还通过集成各业务模块的方式支持企业数字化转型。实现生产流程的透明化和设备管理的智能化,帮助企业明确痛点和改进方法。

在提升OEE的过程中,该系统通过智能化数据分析支持持续改善,同时使生产全过程更易于控制与追溯。对于即将在智能制造领域崭露头角的企业而言,借助这类高效的数据采集解决方案,不仅能提高当前的生产能力,还为长期竞争优势注入新活力。

可以预见,工业数据采集方案将在未来不断推动企业的生产效率、质量控制以及能效管理迈向新的高峰。它将不仅仅是企业生产升级的工具,更是推动行业智慧化迈进的引擎。

工业数据采集应用解决方案

工业互联网数据采集与应用解决方案采用’端-边-云’架构,提供设备接入、边缘计算、云端服务等全栈能力。支持海量设备高并发接入, 灵活适配各类工业协议。边缘侧提供数据采集、清洗、存储、分析、控制等就近计算处理。云平台提供设备管理、应用开发、数据服务等PaaS能力。为工业客户实现设备全生命周期管理,助力工业数字化转型。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。