引言:在当前数字化转型的过程中,工业数据采集成为制造业向智能工厂转型的关键步骤。传统生产管理中,数据孤岛、生产状态不透明、质量问题追溯困难等困扰着企业运营。工业集中控制数据采集解决方案正是为了解决这些问题而生,通过先进的物联网、边缘计算、大数据和云计算技术,实现生产流程的自动化、集成化和智能化管理。

一、为何工业数据采集对制造业至关重要?

在现代制造业,如汽车零部件行业,数据层面的挑战体现在数据孤岛、实时监控方面的不足以及生产过程中的不透明性。这导致生产效率低下、资源浪费和质量控制难度增加。而随着工业4.0时代的到来,企业面临着更高的效率和质量要求,这意味着数据采集不仅需要准时且全面,还要支持跨系统的数据整合,以便为生产决策提供强有力的数据支撑。

政策和技术上,工厂数字化升级对数据集中采集有哪些必要性要求?

为了推动制造业的智能转型,国家出台了一系列政策,如《智能制造发展规划(2016-2020年)》,强调工业物联网、云计算的应用,以及企业对数据的深度挖掘和利用。数字化升级要求企业实现数据的集中化采集,为构建全透明化、可追溯的生产管理环境奠定基础。在技术上,数据采集不仅需依托先进的传感器和物联网技术,还需采用大数据分析、人工智能等手段,实现数据价值的深度挖掘。

二、工业数据采集智能化解决方案解读

智能化解决方案如何改善工业数据采集的现状?

通过集中控制数据采集平台,企业可以在生产线上实时收集多样的数据流,如温湿度、电流电压等。这些数据通过采用各种通讯协议(如Modbus、OPC)的智能数采网关进行传输,并汇集到统一的数据处理系统中,实现对工厂所有设备的集中监控和管理。

系统模块是如何运行并解决具体痛点的?

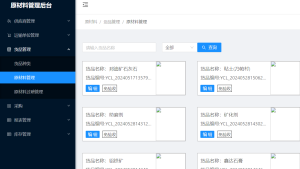

集中控制数据采集系统包含多源异构数据采集系统、设备状态实时监控系统、QMS产品质量管理系统等模块。这些模块通过实现和优化数据流的传输,使得生产过程中的所有生产工序和质量控制实现可视化管理,极大提高了生产效率和质量稳定性,降低了由于人力因素造成的运营成本。

边缘计算和大数据分析在此方案中带来了哪些优势?

边缘计算减少了远程数据传输的延迟,使得生产过程中的每一个环节都能得到实时优化,而大数据分析为企业提供了更强大的工具来评估和预测设备的运行状态。通过对数据进行深度分析,企业可以实现精准的预测性维护和生产过程优化,提升综合设备效率(OEE)和产品质量稳定性。

三、智能采集方案带来的企业应用价值

实施这套方案为企业的生产和管理带来了哪些实际效益?

通过数据集中采集解决方案,企业实现了透明化的生产监控、快速的问题追溯能力,大大提升了产品质量追溯性和设备运维效率。这种透明化管理使得跨部门的协同更加高效,数据成为驱动科学决策的基础,使企业能够快速响应市场变化并制定合理的生产策略。

数据驱动的决策在工业企业中具体体现在哪些方面?

在工业企业中,数据驱动的决策主要体现在生产计划的优化、物流管理的提升,以及资源配置的合理化。例如,通过对设备运转数据的实时分析,企业能够制定更有针对性的维护计划,同时通过能耗数据的精细管理帮助企业降低能耗成本和运营风险。

工业数据采集解决方案的实施为制造业智能化带来了质的飞跃,不仅提升了生产运营的透明性和效率,也为企业提供了实现智能决策的强大支持。随着数据采集技术及其应用的不断深入,将助力更多制造企业在智能化转型中实现突破,促进制造业的高效、智能发展。

工业数据采集应用解决方案

工业互联网数据采集与应用解决方案采用’端-边-云’架构,提供设备接入、边缘计算、云端服务等全栈能力。支持海量设备高并发接入, 灵活适配各类工业协议。边缘侧提供数据采集、清洗、存储、分析、控制等就近计算处理。云平台提供设备管理、应用开发、数据服务等PaaS能力。为工业客户实现设备全生命周期管理,助力工业数字化转型。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。