引言:在迈向智能制造的进程中,工业企业普遍遭遇数据壁垒、信息孤岛、过程不可视、决策无据等难题。面对数字化变革、绿色转型和国际竞争压力,工业集中控制数据采集平台成为企业数字化升级的“神经中枢”。集成物联网、边缘计算、大数据分析,平台实现生产全过程数据的自动采集、智能监控与价值挖掘,为企业突破管理瓶颈、提升核心竞争力注入新动能。

一、制造业数字化转型为何离不开数据采集?行业痛点与新变革下的必然课题

1. 当前制造业在工业4.0转型中存在哪些主要数据挑战?对企业管理有何影响?

主要挑战包括:

– 数据孤岛严重,车间、设备、信息系统相互割裂;

– 生产状态不透明,异常难以及时预警;

– 人工抄表、记录效率低且容易出错,难以实现实时监控;

– 能耗、质量、设备等关键指标数据无法有效共享,影响成本控制和质量追溯;

– 设备维护仍以经验为主,被动式维修占主流,导致意外停机和高维修成本;

– 跨部门、企业级信息协同受阻,合规报表制作复杂庞杂。

以汽车、石化、电力等行业为例,分布广泛的设备、工艺复杂,数据碎片严重影响生产透明度和管理效率,导致合规管理与创新发展两难。正如《中华人民共和国“十四五”智能制造发展规划》提出,加快推进生产数据采集互联,深化数据驱动的智能制造体系建设,已成为行业共识。

2. 为什么实现高质量工业数据采集成为工厂数字化转型的核心?

数字化转型的基础是“生产实态透明化”,只有打通从现场设备、车间到管理看板的数据全链路,实现数据统一接入、实时采集、高效分析,才能为工厂提供科学决策支持。这不仅直接提升OEE(设备综合效率)、降低运营成本,更为智能预测、质量追溯、能效优化等场景提供了数据底座。

二、智能化工业过程监控与数据采集系统:平台方案详解与创新亮点

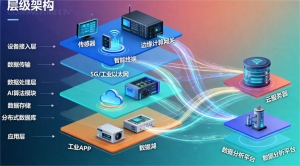

1. 智能化数据采集平台是如何结构化运作的?有哪些关键模块?

– 多源异构数据采集系统:支持PLC、DCS、数控机床、传感器等各类工业终端,跨厂牌、跨协议集成,保障设备数据无缝接入。

– 实时状态监控系统:采集数据实时传输至统一数据平台,生产状态一览无遗,历史记录可追溯。

– BI大数据分析与决策平台:把采集到的各类数据进行深度挖掘、建模与趋势预测,为管理层提供多维度报表与决策支持。

– 质量/过程追溯系统(QMS/MES):贯穿材料、生产、出厂全流程,实现批次追溯与质量闭环管理,提升产品一致性与合规性。

– EMS能源管理子系统:细粒度采集能耗(电、水、气)数据,助推节能降耗与绿色制造。

– 智能报警与预警模块:基于AI/规则引擎对设备健康、关键指标进行实时监控,异常时多渠道预警。

– 可视化监控大屏:各层级生产数据可视化,便于厂区、集团、区域横向对比分析。

2. 平台如何打通数据孤岛,实现多系统、多协议接入?

平台采用高度兼容的数据采集网关,内置超百种工业协议驱动(如Modbus、OPC-UA、Ethernet/IP等),允许南向设备多样化接入,同时通过API、MQTT、数据库同步等方式与ERP/MES/WMS等管理系统融合共享,支持边缘计算和本地数据缓存,保障数据连续性和安全性。采用统一命名空间(UNS)和标准化建模,将不同来源、格式的数据集成到一套“数据中台”,彻底打破信息壁垒。

3. 智能化采集与监控平台如何提升现场透明度和预测管理能力?

平台实时监控各工艺环节、设备状态、能耗与质量参数,并通过大数据、AI建模识别运行异常、设备故障趋势。比如:预测性维护可根据震动、电流等指标自动提前发出设备维护或更换提醒,极大减少计划外停机和生产损失。生产异常、品质波动等及时报警,管理层可依据数据分析快速采取应对措施,保证生产平稳高效。

4. 能否举例说明行业应用及方案带来的显著收益?

– 某钢铁企业部署集中采集和能耗管理后,单位产能能耗下降8%,合规碳排报表自动生成;

– 汽车零部件工厂通过设备状态在线监控,年停机时长减少10%,质检不良率降低5%,实现全过程产品追溯;

– 智能制造园区通过跨厂区集中数据平台,管理半径从车间拓展到区域,管理人效提升30%。

权威调研表明,采用集中数据采集与过程监控方案的企业,其运营效率提升和质量风险降低均明显优于传统模式。

5. 平台如何确保数据安全与合规?

通过分布式安全架构,采集层采用工业安全隔离网闸、加密传输及白名单机制,云端/本地部署灵活,支持国产密码/信创环境,满足能源、电力、石化等行业对数据安全隔离和合规上报的严苛要求,保障数据自主可控和工业主网安全。

三、集中数据采集方案的综合应用价值与未来趋势

1. 部署工业集中数据采集与监控平台,为企业带来哪些确定性价值?

– 提升OEE与产线管理效率:自动、精准采集与分析减少人为干预和误差,运营效率大幅提升。

– 降低运营与维护成本:预测性维护替代被动维修,能效智能分析,助力降本增效。

– 优化产品质量一致性与可追溯性:过程可视、异常可控,品质和合规双提升。

– 管理和决策科学化:数据支撑下的工艺优化、资源配置、风险管控更有据可依。

– 数据资产沉淀与创新:支撑AI、工业大数据应用,实现智慧制造的可持续进化。

2. 未来行业趋势与政策导向有何指示?

2025《智能制造2035》等国策持续加码“工业互联网+智能制造”,绿色转型、云平台、AI和可持续发展成为行业主线;企业需深度融合数据采集、云边协同与智能分析,以应对国际竞争与低碳转型“双重压力”。权威市场研究预测,全球工业软件与数据采集市场将以13.5%以上复合增速扩容,企业唯有数字化转型和品牌化创新,方能在激烈市场环境中立于不败。

智能制造时代,工业集中数据采集与过程监控已成为企业数字化转型的基础工程和创新引擎。有效的数据采集平台,不仅打破数据孤岛,实现全流程可视和科学管理,更助力企业在提质降本、绿色发展和智能创新中实现弯道超车。面对2025行业发展新机遇,每个制造业企业都应高度重视平台的顶层布局,将数据采集与智能决策能力打造成企业核心竞争力。

工业数据采集应用解决方案

工业互联网数据采集与应用解决方案采用’端-边-云’架构,提供设备接入、边缘计算、云端服务等全栈能力。支持海量设备高并发接入, 灵活适配各类工业协议。边缘侧提供数据采集、清洗、存储、分析、控制等就近计算处理。云平台提供设备管理、应用开发、数据服务等PaaS能力。为工业客户实现设备全生命周期管理,助力工业数字化转型。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。