引言:近年来,随着《推进实施水泥行业超低排放的意见》等环保政策陆续发布,水泥企业超低排放、节能减排任务日趋紧迫。面对严苛排放标准和碳达峰、碳中和目标,工业龙头企业唯有以数字化、智能化改造破局,才能稳步达标、控制成本,抢占绿色制造新高地。

政策要求与行业挑战

水泥行业当前面临哪些主要的环保及节能减排政策?具体要求是什么?

生态环境部与多部委联合印发《推进实施水泥行业超低排放的意见》,明确到2025年重点区域50%、到2028年全国80%水泥熟料产能完成超低排放改造。政策对颗粒物、二氧化硫、氮氧化物等排放设极低浓度标准,比如在10%基准含氧下,水泥窑排放颗粒物需≤10mg/m³,SO₂≤35mg/m³,NOx≤100mg/m³(不同区域略有浮动)。无组织排放须严格密闭、无可见粉尘,运输环节推广新能源车辆和铁路/水运,规定清洁运输占比,附带碳排放管控要求。

同时,《2024—2025年节能降碳行动方案》要求单位GDP能耗、二氧化碳排放双控,非化石能源消费占比提升至20%。四川、河北等重点省份也出台了“十四五”节能降碳方案,对水泥行业能耗和污染物总量实行刚性管控。

企业在超低排放改造中最突出难题有哪些?

水泥企业痛点主要体现在:

– 改造成本高,环保设施设备初投及后期运维压力大。

– 生产线复杂,易出现数据孤岛与流程追溯难,合规数据报送繁琐。

– 依赖人工经验与手工操作,导致能耗、排放控制精度不足。

– 污染物达标压力大,部分工艺难在高频波动中稳定达标。

– 碳排放监管与资产管理体系薄弱,对未来碳市场挑战准备不足。

超低排放政策究竟对企业产生哪些利好与挑战?

利好包括享受税收、贷款支持,提高绿色品牌竞争力,优先获得市场准入资格等。挑战在于生产合规压力大、改造周期紧、设备运行精细化要求高、不达标面临高额处罚与生产限制。企业必须平衡环保、成本与效率,且管理理念与数字化运维能力需同步升级。

智能化节能减排解决方案详解

智能化数字平台如何赋能水泥企业节能减排与超低排放?

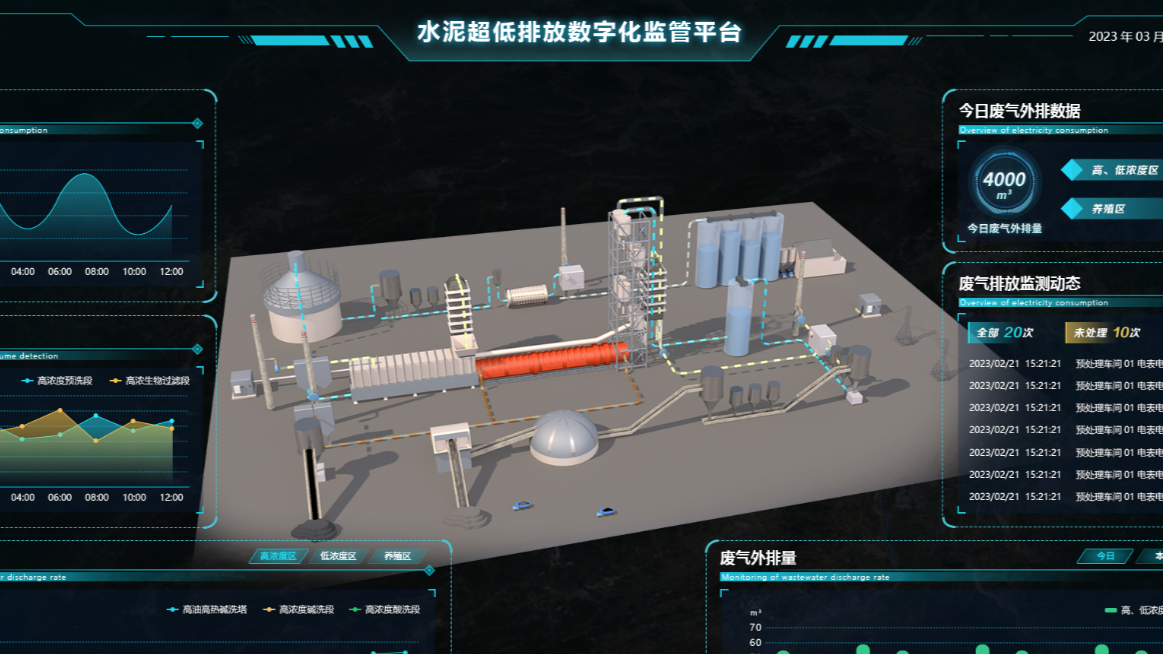

以“水泥企业超低排放数字化管理平台”为例,该平台由工业物联网、大数据、智能算法和云计算等核心技术构建,实现对整厂全过程的能耗、污染物排放与碳足迹的智能监管,可包括如下模块:

1. 环境监测与CEMS数据质量台账

部署高精度在线CEMS监测系统和各类环境传感器,对主要污染物(颗粒物、SO₂、NOx、CO₂等)进行24小时实时采集、自动数据校验与智能诊断。系统形成电子台账,支持历史查询与数据溯源,异常自动报警——大幅提升数据时效性、准确性,合规报表可自动生成,减少手工录入。

2. 能耗与碳排放大数据分析平台

对原材料进厂、预热分解、熟料煅烧、冷却、粉磨、水泥制备、产品出厂等全生产环节能耗和碳排放进行细分采集,结合AI算法识别能效提升空间、预测高耗能异常,辅助生产调度和运营优化。平台按ISO14064等国内外碳核算标准生成碳足迹报告,预备碳资产管理和碳市场交易。

3. 环保设备EAM与预测性维护

集成各环保设施(脱硫、脱硝、除尘、封闭料场)资产数据,以大数据与AI预测算法分析设备运行状态、健康趋势和潜在故障,实现设备的“用养修”动态平衡:减少突发停机、提升运行效率、降低维护成本。

4. 数字化过程管控与可视化驾驶舱

生产DCS集控数据与环保排放数据全流程打通,通过数字孪生和三维厂区大屏驾驶舱,管理者可实时调阅各生产线环保、能碳、设备指标。全厂运行一图总览,支持异常溯源、趋势预判,提高决策科学性。

5. 无组织排放/清洁运输智能管控

全厂物料运输路径、车辆进出门禁集成高清监控与数据识别,禁止高排放车辆入厂,促进新能源车辆优先比例,优化装卸环节减少扬尘。相关记录支持追踪与合规审计。

6. 合规报告自动化与企业对外监管对接

支持一键生成环保、能耗、碳排等合规性年度/月度报告,与环保、发改等政府部门监管平台对接,极大减轻企业报送负担、规避数据错报和延迟风险。

这些平台带来哪些显著的创新价值?

– 利用数据驱动实现“精细化、闭环”的环保与能碳管控,彻底改变经验+人工粗放式管理。

– 通过智能预测报警与优化生产调度,实现节能、降碳、环保目标一体化。

– 设备的预测性维护减少了突发事故、提高运行稳定性,减少了整体能耗与运维支出。

– 合规化、自动化数据上报,化繁为简,控制合规风险。

– 赋能企业碳资产透明化管理,积极应对碳市场和未来碳定价机制。

行业实践验证,该方案实现哪些具体成果?

据江苏、广东、四川等地数十家龙头水泥企业案例,数字平台部署后:

– 烟气有组织排放合规率提升至99%以上,排放浓度普遍优于国家/地方超低标准20%-30%。

– 整体能耗下降2-5%,吨水泥熟料碳排放下降3-8%。

– 厂区无组织排放投诉大幅减少,环保信用等级提升。

– 设备非计划检修次数降低20-30%,综合运维成本下降。

– 改造一次性投入回收期通常缩短至2-3年,经济性与环境效益兼得。

如何保障水泥企业稳定达标?预期效果何在?

企业如何科学落地超低排放数字化平台,达成政策目标?

建议按照“顶层设计-分步实施-持续迭代”模式推进:

1. 对照政策要求开展全方位产线诊断,明确各工艺段环保短板和能耗高点。

2. 结合平台化架构优先部署CEMS、能碳采集、环保设备运维监控、数字驾驶舱等核心模块。

3. 数据治理与流程优化并重,打通全厂生产与环保、能耗、碳排全流程数据通道。

4. 培训员工操作管理,赋能“数据决策”文化,减少对人工经验的依赖。

5. 动态评估运营成效,逐步扩展到区域产业园多厂协同、碳管理等更高水平应用。

实施后,企业将迎来哪些预期成效?

– 长期保持排放合规、安全生产和绿色品牌形象提升。

– 实现“节能、降碳、环保、增效”协同,运营成本持续下降。

– 精细化数据支持企业战略转型,轻松应对绿色信贷、碳市场、绿色工厂及ESG评级等外部新要求。

– 提升企业全员环保意识,激发内部技术与管理创新。

– 透明合规数据大大降低因治理不力导致的处罚、舆情及商誉风险。

未来行业趋势将如何演进?

– 数智化、平台化将成为水泥(水泥熟料)生产及环保治理的主流;

– 能耗、碳足迹、排放三维一体管控成为行业规范;

– 标杆龙头企业带动上下游全产业链绿色转型,共建“低碳-高质-智能”新型制造生态体系。

水泥行业作为绿色转型与高质量发展的战略支柱,“双碳”下超低排放是一场硬仗,更是高效、环保、智能与可持续发展的共同选择。数字化、智能化平台方案,将是企业赢得未来的制胜之道。面对政策高压与市场机遇,及早布局,方可一举多赢,实现经济与环境双目标。

节能环保超低排放解决方案

基于工业物联网、大数据、智能控制等技术,构建一套通用工业环保超低排放数字化管理平台。平台实现了对生产过程中的污染物排放、资源与能源消耗的精准化、数字化、动态化、全过程监测与管控,助力工业企业实现超低排放改造和碳减排目标。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。