引言:在工业4.0时代,降本增效是每个企业追求的目标。3D数字孪生技术,作为新一代工业大脑,正以其强大的可视化、分析和预测能力,为智慧工厂建设注入强劲动力。那么,3D数字孪生究竟是如何改变传统工业模式,助力企业实现数字化转型的呢?本文将深度解析3D数字孪生在智慧工厂中的应用,带您一探究竟。

拥抱3D数字孪生,解决工业企业数字化转型难题

当前工业企业在数字化转型中面临哪些挑战?

传统工业企业在数字化转型过程中,常常面临诸多挑战:

1. 数据孤岛: 各个部门、系统之间数据割裂,难以形成统一视图,阻碍了信息共享与协同。

2. 生产过程不透明: 无法实时掌握生产线的运行状态,难以进行精细化管理和优化。

3. 设备管理被动: 依赖人工巡检,难以进行预测性维护,设备故障率高,影响生产效率。

4. 安全环保风险高: 缺乏有效的安全监控和预警机制,安全事故频发,环保压力巨大。

5. 能耗管理粗放: 能源消耗数据难以实时监控和分析,造成能源浪费。

6. 园区/厂区管理手段传统: 依赖人工管理,效率低,成本高。

这些痛点严重制约了企业的生产效率、运营成本和决策效率。

3D数字孪生技术如何解决这些痛点,推动工业企业数字化转型?

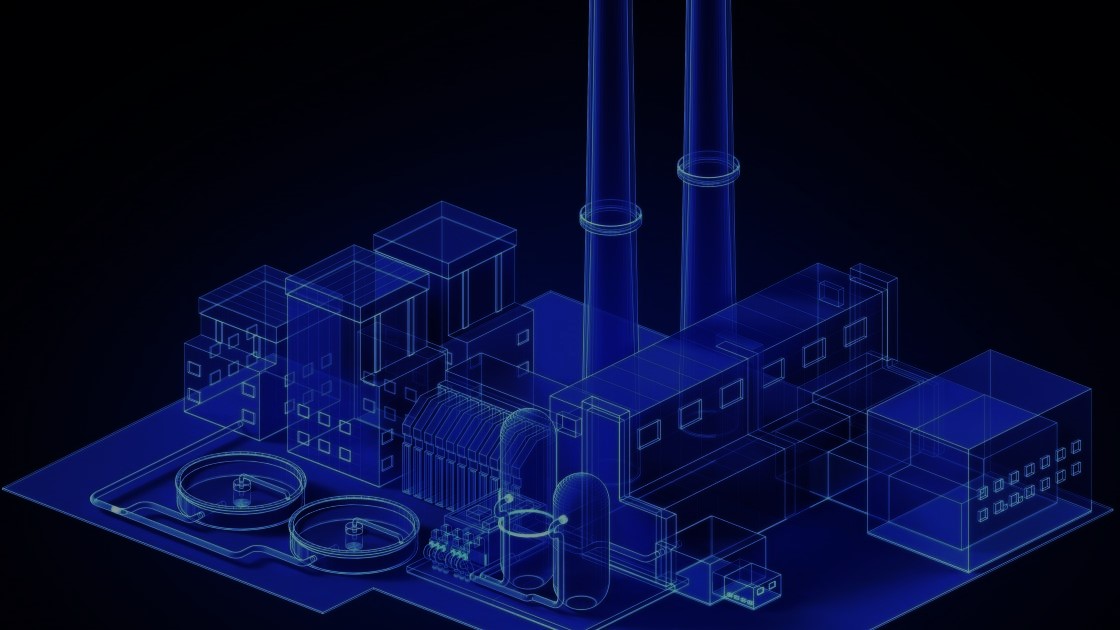

3D数字孪生技术通过构建物理工厂的数字孪生体,将“人、机、料、法、环”等核心生产要素在数字空间中进行一体化映射、监控、分析、预测与优化,从而有效解决上述痛点:

1. 打破数据孤岛,实现全局可视化: 通过构建1:1高精度三维模型,整合来自不同系统的数据(如:MES、ERP、SCADA),实现生产过程、设备状态、能源消耗等数据的集中展示,打破数据孤岛,提供全局可视化的管理视图。

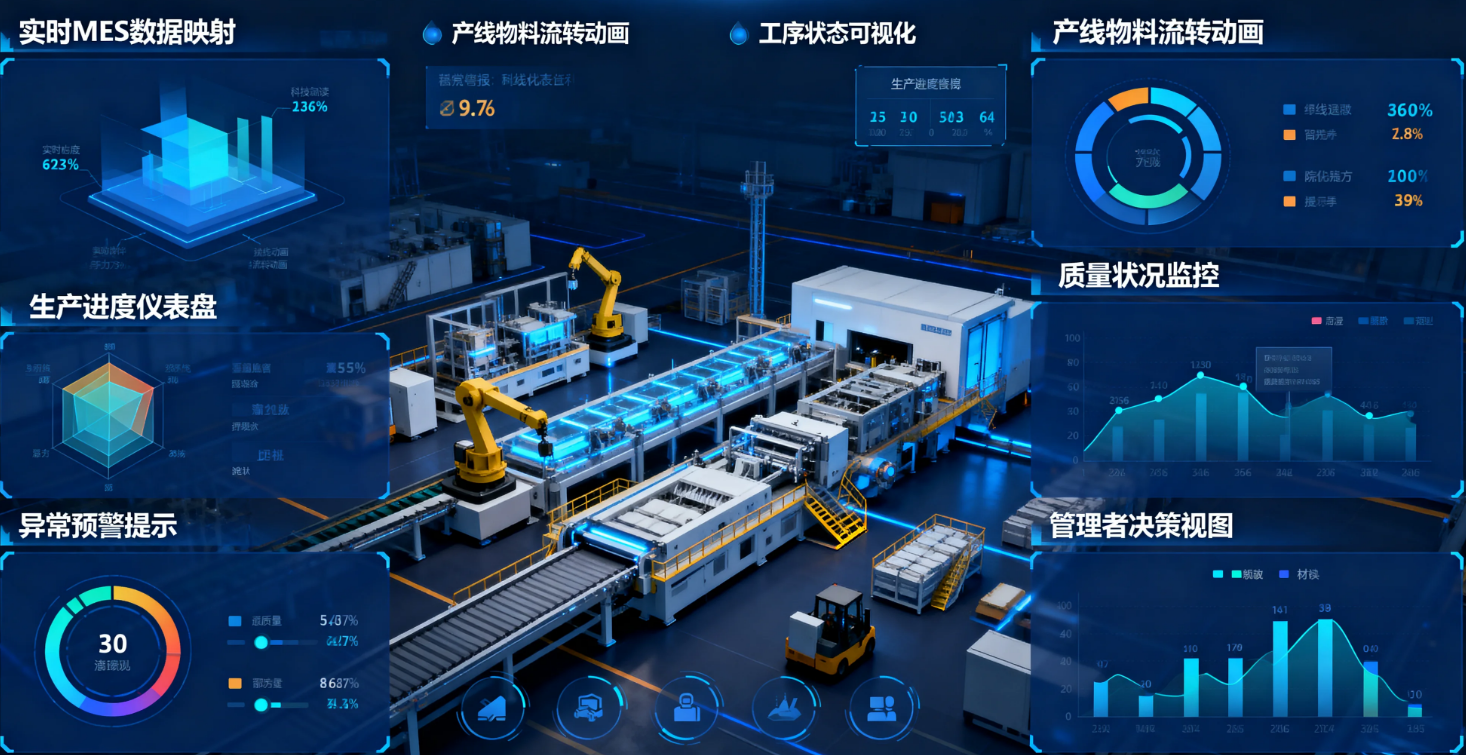

2. 提升生产过程透明度: 实时映射MES数据,可视化产线物料流转与工序状态,帮助管理者实时掌握生产进度、质量状况,及时发现和解决问题。

3. 实现设备预测性维护: 绑定设备静态档案与动态运行数据(如:OEE、温度、振动),利用AI算法进行故障预测,实现设备预测性维护,减少设备停机时间,提高生产效率。

4. 强化安全环保管控: 融合AI监控、传感器、定位数据,实现电子围栏、危险源预警与作业监护,有效降低安全事故发生率,保障员工安全。

5. 优化能源管理: 实时监控能源消耗数据,进行能耗分析和优化,降低能源浪费,实现节能减排。

6. 提升园区/厂区管理效率: 追踪人员/车辆轨迹,优化安防巡检与能耗(水电气),提高管理效率,降低运营成本。

3D数字孪生与传统的工业互联网平台相比,有哪些优势?

虽然工业互联网平台也在推动工业数字化转型,但3D数字孪生技术在以下方面更具优势:

1. 更直观的可视化: 3D数字孪生提供更直观、更逼真的可视化效果,帮助管理者更好地理解和掌握工厂的实际情况。

2. 更强大的分析和预测能力: 3D数字孪生可以进行更深入的数据分析和仿真模拟,从而进行更准确的预测和决策。

3. 更强的集成能力: 3D数字孪生可以集成更多的数据源和系统,实现更全面的数字化管理。

核心功能详解:3D数字孪生如何驱动智慧工厂高效运营

3D数字孪生可视化平台如何助力工厂实现“一屏智控”?

3D数字孪生可视化平台是智慧工厂的“驾驶舱”,它具备以下核心功能:

1. 1:1高精度建模: 对工厂或园区进行1:1高精度三维建模,真实还原物理环境。

2. 全景漫游: 支持用户在数字空间中自由漫游,随时查看工厂的各个角落。

3. 空间分析: 支持进行空间距离、面积、体积等分析,辅助规划和设计。

4. 管线查询: 方便用户快速查询和定位各种管线,提高维护效率。

5. 数据集成: 将来自不同系统的数据集成到三维模型中,实现数据的可视化展示。

通过这些功能,管理者可以在一个屏幕上全面掌握工厂的运行状态,实现“一屏智控”。

生产孪生系统如何提升生产效率?

生产孪生系统通过实时映射MES数据,实现以下功能:

1. 可视化产线物料流转: 清晰展示物料在生产线上的流转过程,方便管理者及时发现瓶颈。

2. 工序状态监控: 实时监控每个工序的运行状态,包括人员、设备、物料等,及时发现异常情况。

3. 生产数据分析: 提供生产数据分析报表,帮助管理者了解生产效率、良品率等关键指标,以便优化生产计划。

通过这些功能,生产孪生系统可以帮助企业提升生产效率,降低生产成本。

设备孪生管理系统如何实现设备预测性维护?

设备孪生管理系统通过绑定设备静态档案与动态运行数据,实现以下功能:

1. 设备档案管理: 集中管理设备的各项信息,包括型号、规格、生产厂家、维护记录等。

2. 运行数据监控: 实时监控设备的运行数据,包括OEE、温度、振动、压力等。

3. AI预测性维护: 利用AI算法分析设备的运行数据,预测设备故障,并提前发出预警。

4. 故障精准定位: 当设备发生故障时,可以快速定位故障原因和位置,提高维修效率。

通过这些功能,设备孪生管理系统可以帮助企业实现设备预测性维护,减少设备停机时间,降低维护成本。

安环孪生管控如何保障工厂安全?

安环孪生管控系统通过融合AI监控、传感器、定位数据,实现以下功能:

1. 电子围栏: 设置虚拟围栏,当人员或车辆进入危险区域时,系统会自动报警。

2. 危险源预警: 对危险源进行实时监控,当出现异常情况时,系统会自动预警。

3. 作业监护: 对高危作业进行实时监护,确保作业安全。

通过这些功能,安环孪生管控系统可以帮助企业降低安全事故发生率,保障员工安全。

园区孪生运营如何优化园区管理?

园区孪生运营系统通过追踪人员/车辆轨迹、优化安防巡检与能耗(水电气),实现以下功能:

1. 人员/车辆定位: 实时追踪人员和车辆的位置,方便调度和管理。

2. 安防巡检优化: 优化安防巡检路线,提高巡检效率。

3. 能耗智能管理: 通过数据分析和智能控制,降低园区能耗。

通过这些功能,园区孪生运营系统可以帮助企业提高园区管理效率,降低运营成本。

大数据决策平台如何支撑企业战略决策?

大数据决策平台通过聚合孪生数据,提供OEE、产能、良率等多维分析,帮助管理者了解工厂的整体运营状况,并进行以下决策:

1. 生产计划优化: 根据市场需求和生产能力,优化生产计划,提高生产效率。

2. 资源配置优化: 合理配置人力、物料、设备等资源,提高资源利用率。

3. 战略决策支持: 提供数据支持,帮助管理者进行战略决策,如市场拓展、产品创新等。

3D数字孪生,引领工业企业迈向智能制造新时代

实施3D数字孪生解决方案,能为工业企业带来哪些可量化的商业价值?

实施3D数字孪生解决方案,可以为工业企业带来显著的商业价值:

提升效率: 生产效率提升15%-30%,设备利用率提升10%-20%。

降低成本: 维护成本降低20%-30%,能源成本降低10%-15%。

保障安全: 安全事故发生率降低50%以上。

优化质量: 产品良品率提升5%-10%。

赋能决策: 决策效率提升30%以上。

3D数字孪生解决方案的实施,如何响应国家政策,推动工业升级?

3D数字孪生解决方案的实施,与国家“中国制造2025”、“工业互联网创新发展行动计划”、“新基建”、“数字化转型”等政策高度契合,是工业企业实现数字化、网络化、智能化转型的关键技术支撑。

“中国制造2025”: 数字孪生是实现智能制造的关键技术,助力制造业向高端化、智能化转型。

“工业互联网创新发展行动计划”: 数字孪生可作为工业互联网平台的重要组成部分,实现设备、产线、工厂的互联互通。

“新基建”: 数字孪生是新型基础设施建设的重要内容,推动5G、大数据中心等基础设施与工业的融合。

“数字化转型”: 数字孪生帮助企业重塑业务流程,实现数据驱动的决策,加速数字化转型。

展望未来,3D数字孪生技术在智慧工厂领域有哪些发展趋势?

未来,3D数字孪生技术在智慧工厂领域将呈现以下发展趋势:

与人工智能深度融合: AI算法将更广泛地应用于数字孪生,实现更智能的预测和优化。

与边缘计算结合: 边缘计算将使数字孪生具备更强的实时性和响应能力。

大规模应用: 随着技术成本的降低,数字孪生将在更多行业和企业中得到应用。

标准化和开放化: 数字孪生平台将更加标准化和开放化,方便企业集成和使用。

3D数字孪生技术是智慧工厂建设的核心驱动力,它通过全局可视化、预测洞察、模拟择优、协同高效、数据驱动等优势,帮助企业提升效率、降低成本、保障安全、优化质量、赋能决策、加速转型。拥抱3D数字孪生,是工业企业在数字化时代赢得竞争优势的关键选择。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。