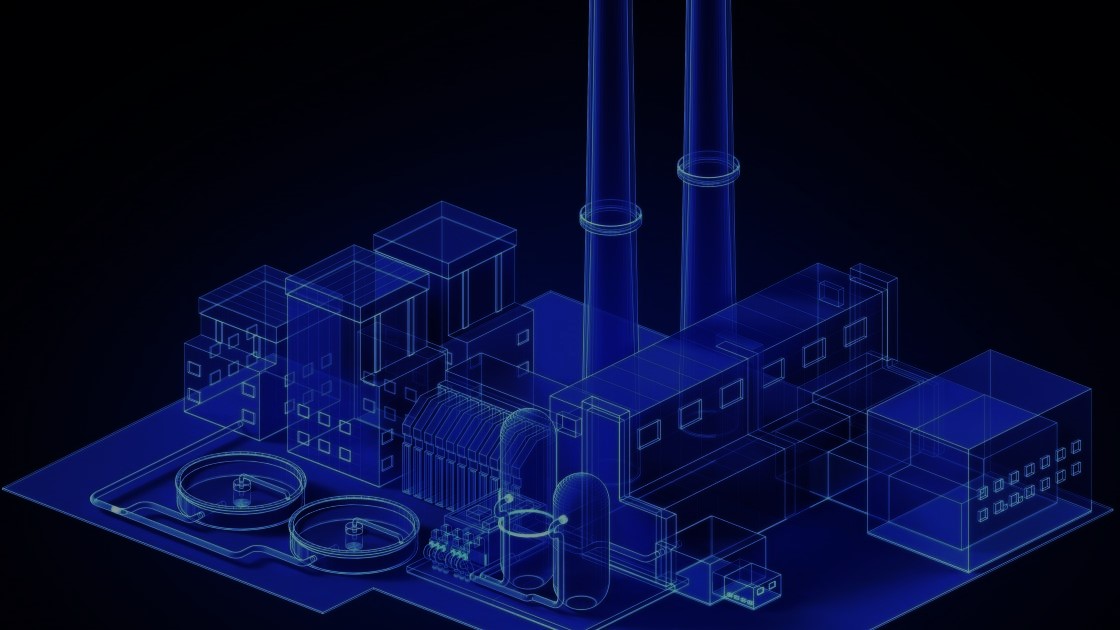

引言:在工业4.0时代,传统工厂面临着数据孤岛、生产过程不透明、设备管理被动等诸多挑战。3D数字孪生技术作为新一代工业大脑,正以其强大的可视化、分析和预测能力,为智慧工厂的建设注入新的活力。它通过构建物理工厂的数字镜像,实现生产过程的全面监控、设备状态的实时掌握和运营决策的智能化,最终帮助企业实现降本增效、提质增效。

3D数字孪生在工业领域扮演什么角色?

当前工业智能化转型面临哪些核心挑战?

当前,工业智能化转型面临的主要挑战包括:一是数据孤岛现象严重,各系统之间数据难以互联互通;二是生产过程缺乏透明度,难以实时掌握生产状态和瓶颈;三是设备管理方式落后,主要依赖人工巡检,效率低下且容易出现疏漏;四是安全环保风险高,难以有效预防安全事故的发生。

什么是3D数字孪生,如何解决这些挑战?

3D数字孪生是通过构建物理工厂的1:1数字镜像,将物理世界的各种要素,如设备、产线、人员等,在数字空间中进行实时映射和仿真。它融合了三维可视化、物联网(IoT)、大数据分析和人工智能(AI)等技术,打破数据孤岛,实现生产过程的可视化监控、设备状态的实时掌握和运营决策的智能化。

3D数字孪生与传统的监控系统或MES系统有什么不同?

传统的监控系统主要提供事后分析,而MES系统则侧重于生产过程的管理。3D数字孪生不仅能够提供实时监控和管理功能,更重要的是,它还具备强大的预测和仿真能力,可以帮助企业提前发现潜在问题、优化生产流程,并进行虚拟仿真测试,从而降低风险、提高效率。

国家政策如何支持3D数字孪生技术在工业领域的应用?

国家高度重视数字化转型,在“中国制造2025”、“工业互联网创新发展行动计划”和“新基建”等政策中,都明确指出要大力发展数字孪生等技术,推动工业互联网平台建设,实现制造业的数字化、网络化和智能化转型。这为3D数字孪生技术在工业领域的应用提供了有力的政策支持和发展机遇。

落地3D数字孪生解决方案,能为工业企业带来哪些可量化的商业价值?

实施3D数字孪生后,工厂可以实现哪些核心功能?

3D数字孪生解决方案可以实现以下核心功能:

- 3D数字孪生可视化平台:1:1高精度建模工厂/园区,支持全景漫游、空间分析、管线查询,实现“一屏智控”。

- 生产孪生系统:实时映射MES数据,可视化产线物料流转与工序状态(人、机、料、法、环)。

- 设备孪生管理系统:绑定设备静态档案与动态运行数据(OEE、温度等),AI预测性维护,故障精准定位。

- 仓储物流孪生:实时库存可视化,联动AGV调度,监控物料自动化转运路径。

- 安环孪生管控:融合AI监控、传感器、定位数据,实现电子围栏、危险源预警与作业监护。

- 园区孪生运营:追踪人员/车辆轨迹,优化安防巡检与能耗(水电气)。

- 大数据决策平台:聚合孪生数据,提供OEE、产能、良率等多维分析,支撑战略决策。

这些功能如何帮助工厂提高效率、降低成本?

这些功能通过以下方式帮助工厂提高效率、降低成本:

全局可视:实时掌握生产状态,及时发现瓶颈,缩短问题响应时间。

预测洞察:利用AI预测设备故障,提前安排维护,减少停机时间。

模拟择优:通过仿真优化生产流程,提高资源利用率。

协同高效:打破信息壁垒,促进各部门之间的协同,提高工作效率。

数据驱动:基于数据分析进行决策,优化生产计划,提高资源利用率。

设备孪生管理系统如何实现预测性维护,降低设备故障率?

设备孪生管理系统通过绑定设备的静态档案和动态运行数据(如OEE、温度、振动等),利用AI算法对设备状态进行实时监测和分析,预测设备可能发生的故障,并提前发出预警。这样可以帮助企业提前安排维护,避免突发故障造成的停机损失,从而降低设备故障率,提高生产效率。

安环孪生管控系统如何提升工厂的安全管理水平?

安环孪生管控系统通过融合AI监控、传感器和定位数据,实现电子围栏、危险源预警和作业监护等功能。例如,当人员进入危险区域时,系统会自动发出警报;当检测到有害气体泄漏时,系统会立即启动应急预案。这可以有效预防安全事故的发生,保障员工的生命安全和企业的财产安全。

生产孪生系统如何优化生产流程,提高产品质量?

生产孪生系统通过实时映射MES数据,可视化产线物料流转和工序状态(人、机、料、法、环),帮助企业全面了解生产过程中的各个环节。通过对数据的分析,企业可以发现生产流程中的瓶颈和问题,并进行优化调整,从而提高生产效率和产品质量。

与其他数字化转型方案相比,3D数字孪生解决方案有哪些优势?

与其他数字化转型方案相比,3D数字孪生解决方案具有以下优势:

更直观的可视化效果:三维可视化界面更易于理解和操作。

更强大的预测和仿真能力:可以进行虚拟仿真测试,降低风险。

更全面的数据集成:连接各个系统,打破数据孤岛。

更高的智能化水平:利用AI算法进行智能分析和决策。

更强的协同能力:促进各部门之间的协同,提高工作效率。

展望未来,3D数字孪生如何驱动工业智能化发展新篇章?

实施3D数字孪生解决方案需要哪些先决条件?

实施3D数字孪生解决方案的先决条件包括:一是企业需要具备一定的数字化基础,如MES系统、ERP系统等;二是企业需要拥有专业的团队,负责3D建模、数据集成和AI算法开发;三是企业需要选择合适的合作伙伴,提供技术支持和解决方案。

未来3-5年,3D数字孪生技术在工业领域的发展趋势是什么?

未来3-5年,3D数字孪生技术在工业领域的发展趋势将主要体现在以下几个方面:

更广泛的应用领域:将从目前的汽车、电子等行业扩展到更多行业,如化工、能源、制药等。

更深入的应用层次:将从目前的监控和管理扩展到更深入的预测、优化和控制。

更强大的技术能力:AI算法将更加成熟,数据集成能力将更强,三维可视化效果将更好。

更低的实施成本:随着技术的进步,3D数字孪生解决方案的实施成本将逐渐降低,使其更易于普及。

企业如何更好地利用3D数字孪生技术,迎接未来的工业智能化挑战?

企业应积极拥抱3D数字孪生技术,并从以下几个方面入手:

制定明确的数字化转型战略:明确企业数字化转型的目标和方向。

构建完善的数据管理体系:确保数据的质量和安全性。

培养专业的团队:提高企业自身的技术能力。

选择合适的合作伙伴:获得专业的技术支持和解决方案。

持续创新:不断探索3D数字孪生技术在企业中的应用。

3D数字孪生解决方案作为推动工业智能化发展的重要引擎,正以其强大的可视化、分析和预测能力,为企业带来前所未有的价值。在未来,随着技术的不断成熟和应用领域的不断拓展,3D数字孪生将助力更多企业实现数字化转型,迎接工业智能化时代的到来。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。