引言:当前矿业面临安全风险高、生产效率低、环保压力大等多重挑战,传统管理模式难以满足现代矿业发展需求。智慧矿山解决方案作为矿业数字化转型的关键路径,通过整合先进技术打造综合管控平台,正成为破解矿业发展难题的有效手段。本文将深入剖析矿山行业痛点,并探讨智慧矿山如何赋能矿山安全高效发展。

行业痛点分析

当前矿山行业面临哪些主要安全风险?

矿山作业环境复杂多变,安全风险主要体现在三个方面:一是地质灾害风险高,井下/露天矿面临瓦斯、水害、顶板冒落、边坡失稳等多种威胁;二是人员定位与安全监控存在盲区,传统系统难以实现对井下人员的实时追踪和精准定位;三是安全预警能力不足,对潜在风险的识别和处置往往滞后于事故发生,错失最佳干预时机。

为何矿山生产效率低下?

矿山生产效率低下的根源在于“采、掘、机、运、通”等各环节协同性差,主要表现在:各生产子系统独立运行,数据不互通;过度依赖人工经验进行调度,决策缺乏数据支撑;设备综合利用率(OEE)不高,存在”跑冒滴漏”等生产浪费现象;生产计划频繁调整,导致资源错配和效率损失。

矿山设备管理存在哪些问题?

传统矿山设备管理呈现“三重三轻”特征:重事后维修、轻预防维护;重计划性维修、轻状态监测;重单个设备维护、轻系统协同管理。这种管理模式导致核心设备非计划停机频繁,维修成本居高不下,设备使用寿命缩短,严重影响矿山整体生产效率和经济效益。

矿山环保合规面临哪些挑战?

随着环保政策趋严,矿山企业面临三大挑战:一是粉尘、废水、废气、尾矿库等环境监测数据采集不全,难以形成有效监测网络;二是环保治理设施运行效率低,能耗高,运营成本大;三是缺乏系统性环保管理平台,难以实现对环境指标的实时监控和预警,难以满足日益严格的环保监管要求。

矿山信息化建设存在哪些“信息孤岛”现象?

矿山信息化突出的“信息孤岛”现象表现为:各生产、安全、监控子系统独立建设、独立运行;数据标准不统一,系统间难以互联互通;管理层难以获取全局数据支撑决策。这种状况造成信息资源浪费,管理效率低下,制约了矿山数字化、智能化转型的进程。

智慧矿山解决方案

智慧矿山如何提升安全保障水平?

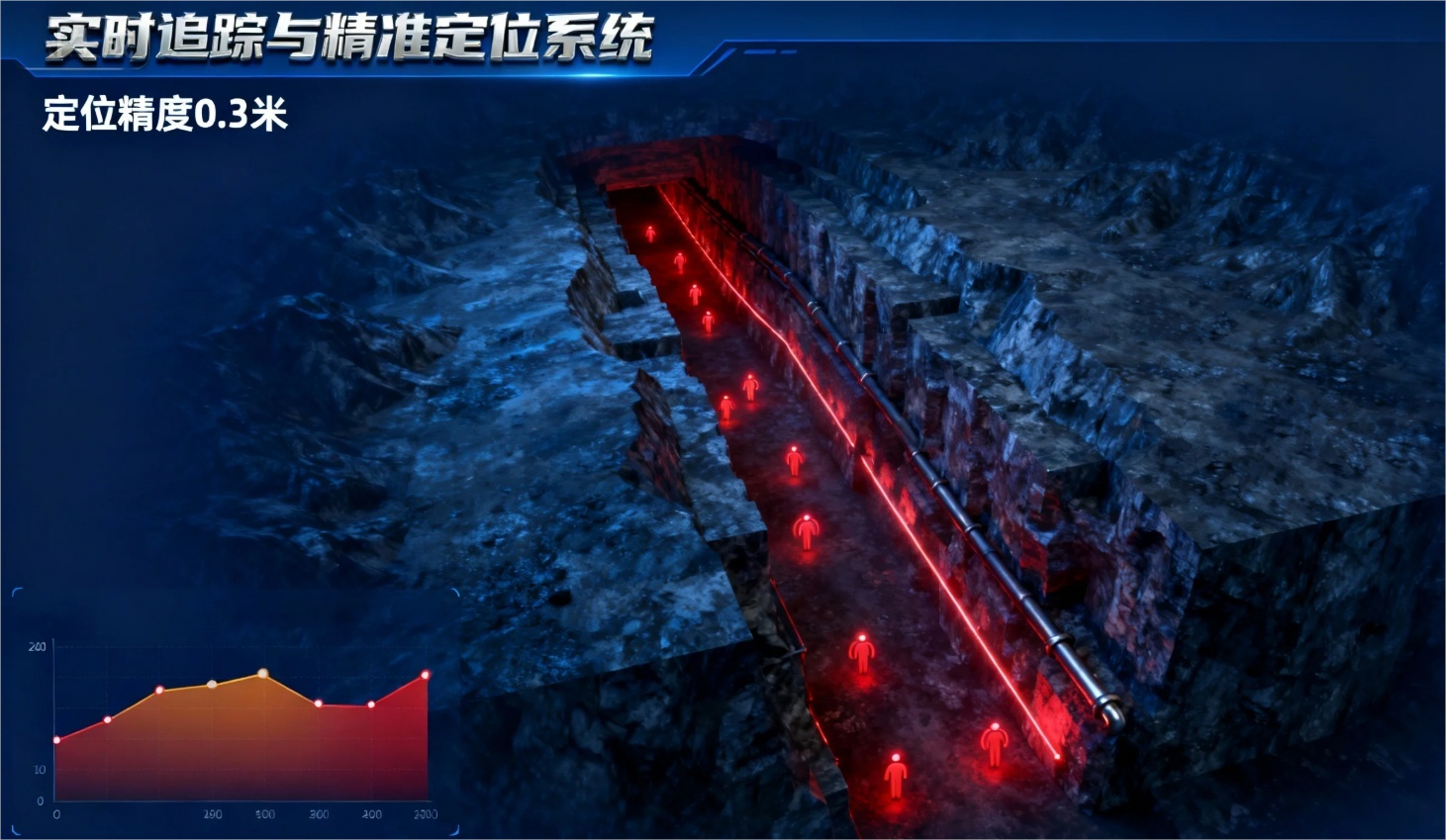

智慧矿山通过构建安全一体化管控平台,全面提升矿山安全保障能力。采用高精度人员定位系统,实现井下人员实时追踪和精准定位,定位精度可达0.3米以内,确保在任何情况下都能快速掌握人员分布和行进轨迹。部署视频智能分析系统,通过AI算法实现人员违规行为、设备异常状态、危险区域闯入等实时识别和预警。

整合瓦斯/水/火等灾害监测系统,构建多源数据融合的灾害预警模型,实现从单一参数监测到综合风险分析的转变,大幅提升预警准确性和及时性。例如,某大型煤矿通过部署该平台,实现了对瓦斯浓度、风速、温度等18项参数的实时监控和智能分析,使安全隐患发现率提升65%,事故发生率降低42%。

《关于进一步加强矿山安全生产工作的意见》明确强调,要用科技手段提升矿山安全保障能力,推动矿山安全生产向智能化、信息化方向发展,这与智慧矿山安全管控平台的建设方向高度一致。

智慧矿山如何优化生产调度和运营效率?

智慧矿山通过智能采掘与生产执行系统(MES),打破传统“信息孤岛”,实现生产全流程优化调度。系统以矿山数字孪生为载体,构建从地表到井下的“一张图”可视化监控平台,实时呈现开采进度、设备状态、人员分布等信息。基于大数据分析的生产调度算法,能够综合考虑设备产能、物料运输、人员配置等多维因素,自动生成最优生产计划,避免经验调度带来的偏差。某金属矿应用该系统后,采掘计划编制时间从原来的4小时缩短至30分钟,设备利用率提升23%,日均产量提高18%。

《关于深入推进矿山智能化建设促进矿山安全发展的指导意见》提出,到2026年,全国煤矿智能化生产能力占比要达到60%以上,这标志着智能矿山建设已成为国家战略,智能采掘与生产执行系统是实现这一目标的核心技术支撑。

问题3:智慧矿山如何实现设备全生命周期管理?

智慧矿山通过设备全生命周期管理与预测性维护系统(EAM/PdM),彻底改变传统设备管理模式。系统通过部署振动、温度、油液等多参数传感器,实时采集设备运行状态数据,结合AI算法构建设备健康评估模型,实现对设备故障的早期预警和寿命预测。系统提供从设备采购、安装、运行、维护到报废的全过程数字化管理,形成完整的设备档案和维护记录。一旦预测到潜在故障,系统自动生成维护工单,指导维修人员进行精准干预。某铁矿应用该系统后,设备非计划停机时间减少60%,维护成本降低35%,设备使用寿命延长25%。

《矿山安全生产治本攻坚三年行动(2024-2026年)实施方案》明确要求,要加强设备设施安全管理,完善安全标志审核机制,对相关设备进行定期检验,建立全生命周期的设备管理平台,这与设备全生命周期管理与预测性维护系统的建设理念完全一致。

智慧矿山如何实现能源与环保的精细化管理?

智慧矿山通过能源与环保在线监测系统(EMS),实现对能源消耗和环境排放的精细化管控。系统对主扇、水泵、压风机等高耗能设备安装能耗监测装置,构建能源消耗模型,自动识别节能潜力,提供优化控制策略。同时,系统对粉尘、废水、废气等环境参数进行实时监测,一旦超标立即发出预警并联动控制设备启动治理措施。例如,某煤矿通过部署该系统,实现了对井下8个关键区域的粉尘浓度实时监测和自动降尘控制,使作业场所粉尘合格率从78%提升至95%,年节约电耗约1200万千瓦时,减少碳排放约7800吨。

随着“双碳”战略的深入推进,矿山企业面临着前所未有的环保压力。智慧矿山能源与环保在线监测系统,不仅帮助企业满足环保监管要求,更能实现资源的高效利用和环境的可持续发展,是建设绿色矿山的必然选择。

智慧矿山如何构建数字孪生与可视化监控平台?

智慧矿山构建的数字孪生与可视化监控平台,是矿山智能化的核心支撑。该平台通过整合地质勘探数据、生产数据和实时监测数据,构建高逼真度的三维可视化地质模型和生产环境模型,实现物理矿山与虚拟矿山的实时映射。管理人员可通过沉浸式可视化界面,随时随地查看矿山运行状态,进行远程监控和业务决策。平台支持多维度数据分析和仿真推演,可模拟不同生产方案的环境影响和经济效益,为科学决策提供有力支撑。某露天矿应用数字孪生技术后,实现了开采计划的可视化编制和优化,减少了设计变更次数,提高了资源回收率,每年可增加经济效益约2000万元。

国务院印发的《“十四五”数字经济发展规划》明确提出,要推动数字孪生技术在重点行业的创新应用,数字孪生矿山作为其典型应用场景,正在重塑传统矿业的管理模式和决策方式,引领行业向数字化、网络化、智能化方向转型升级。

应用价值与未来展望

智慧矿山解决方案为矿山企业带来哪些实际价值?

智慧矿山一体化管控平台的应用为矿山企业带来了显著价值:一是安全保障水平全面提升,通过智能预警和应急响应机制,事故发生率平均降低40%以上;二是运营成本大幅下降,通过设备预测性维护和能源优化管理,运维成本平均降低30%,能耗成本降低15-20%;三是环保合规能力增强,通过精细化环境监测和治理,满足日益严格的环保监管要求;四是管理决策更加科学,通过数据驱动和多维分析,提高了决策的准确性和及时性。据行业统计,全面应用智慧矿山解决方案的企业,其综合运营效益平均提升25%以上,投资回报周期一般在2-3年。

智慧矿山未来发展趋势如何?

智慧矿山未来发展将呈现三大趋势:一是技术融合更加深入,5G、人工智能、区块链等新技术将与矿山应用场景深度融合,形成新的解决方案;二是系统协同更加紧密,各专业系统将从独立运行走向深度融合,实现数据互通和业务协同;三是应用场景更加广泛,矿山智能化的应用将从生产、安全领域拓展到经营管理、生态修复等全产业链环节。到2030年,我国预计将建成超过2000个智能化矿山,实现矿山生产的少人化、无人化目标,推动矿业向安全、高效、绿色、智能方向转型。

国家矿山安全监察局相关负责人表示,智慧矿山建设是保障矿山安全生产、推动矿业高质量发展的重要途径,下一步将继续完善相关政策标准,加大科技创新支持力度,加速矿山智能化转型进程,为保障国家能源安全和促进经济社会可持续发展作出新贡献。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。