引言:近年来,随着矿产资源需求的持续增长和国家“双碳”战略的深入推进,矿山企业面临着前所未有的安全、效率和环保压力。根据《关于进一步加强矿山安全生产工作的意见》,国家明确要求:2026年前全国煤矿智能化产能占比不低于60%,并推动非煤矿山实现系统性智能化。在此背景下,传统的“人海战术”和“粗放式管理”已难以适应高质量发展的要求,智能化转型成为破解安全与效率矛盾、降低运营成本、实现绿色合规的关键路径。

一、当前痛点剖析:智慧矿山为何成为刚需?

1. 安全与效率的矛盾加剧

作业环境复杂(如井下地质灾害、露天矿边坡),传统安全监控存在盲区;同时,矿井下“采、掘、机、运、通”等环节协同性差,依赖人工调度,设备综合利用率(OEE)低下,极易引发事故。2024年《“十四五”矿山安全生产规划》指出,事故总量和重特大事故仍未有效遏制,亟需以系统性手段重构安全管理机制。

2. 运维成本高企、维护滞后

核心设备如主扇、矿卡、磨机等多依赖计划性或故障后维修,运维成本高、非计划停机频繁。《国务院安全生产委员会关于防范遏制矿山领域重特大事故的硬措施》明确提出,应加强设备全生命周期管理并引入预测性维护技术。

3. 数据孤岛现象突出,合规难度高

粉尘、废水、尾矿库等环保数据采集不全,难以满足《绿色矿山评价指标》等监管要求;各生产、安全子系统独立运行,缺乏统一的数据中枢,难以支撑科学决策。

二、智慧矿山如何实现“场景+功能+价值”的闭环?

场景一:安全生产“事前预警”——构筑本质安全屏障

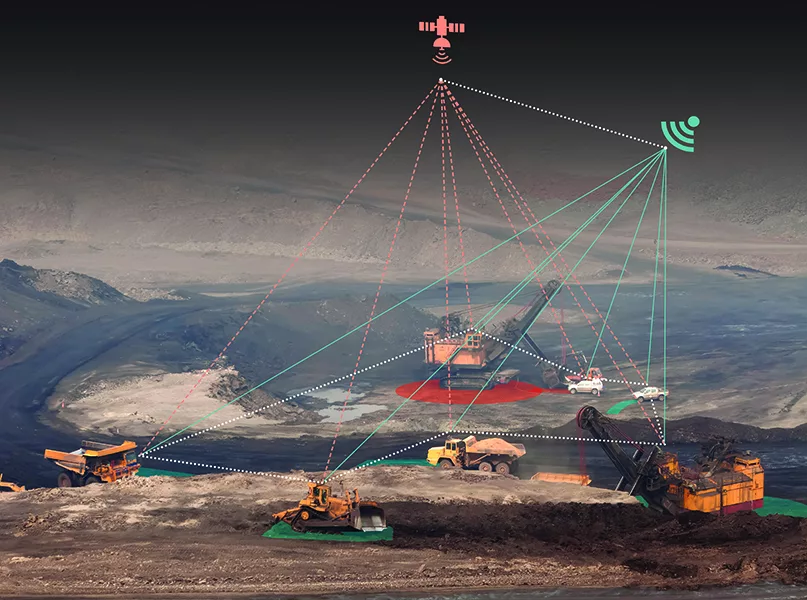

融合人员精确定位(UWB/蓝牙)、AI视频违章识别、地质灾害监测(瓦斯/水/火)、边坡与顶板在线感知等技术模块,构建“安全一体化监控平台”。

实现从“人盯人防”到“智能预警+闭环响应”的转变。以内蒙古某智慧铜矿为例,该平台通过整合GIS+AI算法,将事故发生率降低32%,平均响应时间从15分钟缩短至5分钟,实现本质安全。

场景二:生产流程“协同优化”——驱动全局效率提升

打通MES系统与智能调度系统,实现采掘设备、无人驾驶矿卡、通风排水等系统的数据联动,提升主运输链协同性。

某大型露天煤矿通过部署AI调度中心,将车队运转效率提升21%,设备综合利用率(OEE)提高至85%以上,年节省燃油成本超500万元。

场景三:设备运维“降本增效”——实现从“被动维修”到“预测维护”

基于工业物联网(IIoT)和边缘计算,构建EAM系统与PdM(预测性维护)模型联动的运维中枢,实现设备状态“实时感知+趋势预警+寿命推演”。

在某金属矿山实施后,该系统将设备平均故障率下降45%,非计划停机时间减少35%,年平均运维成本节省超800万元。

场景四:全局运营“一图统揽”——可视化决策中枢

融合数字孪生(Digital Twin)、三维地质模型、能源管理系统(EMS)等模块,打造“一张图”可视化管控平台,实现地表到井下全生命周期场景映射。

通过数字孪生技术,某金矿实现生产过程仿真模拟与能源消耗动态监控,能耗成本降低12%,尾矿库排放效率提升20%,同时满足了环保监管的实时数据上传要求。

三、应用价值总结与未来展望

核心价值总结:

• 提升安全保障水平:通过主动预警和闭环响应机制,将事故隐患扼杀在萌芽。

• 实现降本增效:预测性维护及智能调度显著降低非计划停机与能耗损失。

• 促进绿色合规:实时采集环保数据,支持绿色矿山评估与碳排放溯源。

• 赋能科学决策:打通数据孤岛,提升管理层对全局运营的感知和响应能力。

发展趋势展望:

• 进一步融合AI大模型与实时数据,提升智能决策的动态学习能力。

• 推动5G+工业互联网与边缘计算深度集成,打造更高效的本地化智能。

• 鼓励中小企业通过SaaS化平台实现“模块化、可拓展”的智能升级。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。