引言:随着工业4.0和智能制造的深入推进,数据已成为工业生产的核心资产。然而,许多制造企业在数字化转型过程中普遍面临数据孤岛、生产状态不透明、设备维护依赖经验等痛点。这些痛点严重制约了企业的生产效率和决策能力。为了应对这些挑战,工业集中控制数据采集解决方案应运而生。这一方案通过物联网、边缘计算和大数据技术,实现对工厂生产全过程数据的自动采集与集中监控,从而为制造企业提供实时、高效、透明的数据支持。本文将从多个维度探讨该解决方案在打破数据孤岛、优化决策流程中的作用。

为何工业数据采集是数字化转型的关键

工业企业为何难以实现数据统一集中?

在传统制造业中,生产设备的多样化和通信协议的复杂性导致数据采集困难。许多企业因采用不同品牌、不同类型的设备,其采集的数据往往存储在相互独立的系统中,难以互联互通。例如一些企业的PLC(可编程逻辑控制器)、DCS(分布式控制系统)、ERP(企业资源计划)系统等均独立运行,彼此之间缺乏统一的数据标准,从而形成“数据孤岛”。工业数据采集系统通过支持Modbus、OPC、Ethernet/IP等主流工业协议,实现对多源异构设备的连接,从而打破数据孤岛,形成统一的数据中台。

此外,由于企业信息化建设水平不同,导致部分企业在数据采集过程中仍依赖人工录入,这使得数据时效性差、准确性低。引入智能化采集方案后,通过工业智能网关可实现高频数据采集和实时分析,从而大幅提升企业运营效率,同时减少人力资源浪费。

工业数据采集为何成为智能制造的核心环节?

智能制造依赖于高效的数据流转和实时决策能力。通过数据采集系统,企业能够实现对生产线的实时监控,及时发现生产中的异常情况并采取措施,进而提高产品质量和生产效率。比如,在汽车制造行业,数据采集系统能够实时追踪零件的加工数据,确保每个环节的质量控制;而在钢铁行业中,系统可以采集炼钢炉的温度、压力、成分等参数,为生产优化提供支持。工业和信息化部发布的《智能制造发展规划(2016-2020年)》也明确提出,应推进制造装备和信息系统互联互通,提升生产过程的自动化和智能化水平。

数据集中采集如何提升跨部门协同效率?

由于传统制造企业内部存在多个职能部门,且各自管理的数据系统独立运行,跨部门协作往往依赖于报表、会议等低效沟通方式。数据集中采集系统通过搭建统一的数据平台,不仅能够将数据实时共享至各相关部门,还可以通过BI(商业智能)系统自动生成各类分析报表,从而提升管理决策的科学性和及时性。例如,在能源管理方面,系统可实时采集各生产线的能耗数据,形成可视化的能源分析报告,帮助管理者做出更加节能的生产决策。

工业集中控制数据采集解决方案如何运行

实时数据采集如何实现?

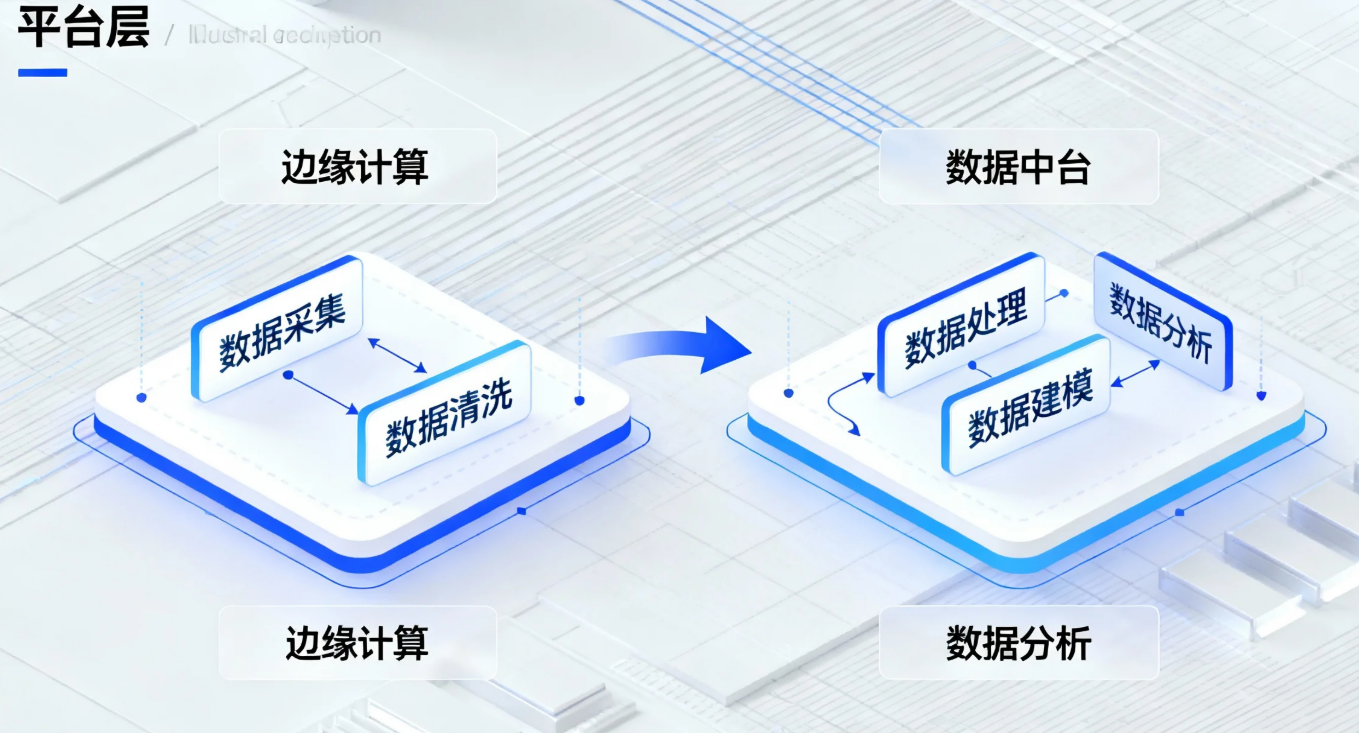

该系统的实时数据采集模块借助工业智能网关和边缘计算节点,对工厂内部的PLC、传感器、数控机床等设备进行高频数据采集,并通过TCP/IP、RS485等协议进行数据传输。采集后的数据经边缘计算节点进行初步清洗和处理,随后传入云端大数据平台进行进一步分析。例如在石化行业的生产现场,通过边缘计算网关可实时采集储罐的液位、温度等关键参数,并在数据异常时及时报警。

多源异构数据采集系统如何运作?

多源异构数据采集系统是该方案的核心之一。通过支持OPC UA、MQTT、Modbus等多种协议,系统可以接入不同类型的设备和平台数据。同时,针对部分老旧设备的私有协议,可通过定制接口的方式实现对接。例如,在电力行业的变电站监控系统中,通过该模块可以采集不同品牌继电器和保护装置的数据,实现统一的数据接入和管理。

设备状态实时监控系统解决了哪些问题?

该系统可以实现对关键设备的实时状态监控,包括运行状态、负载情况、温度、振动等参数。基于此,企业能够实现对设备故障的提前预警,降低非计划性停机带来的损失。例如,通过实时采集压缩机的运行参数,系统可以识别出设备即将出现的故障,从而触发维护任务,确保设备的稳定运行。根据中国机械工业联合会发布的《工业设备智能化管理白皮书》,预测性维护系统的应用可以将设备故障率降低30%,同时减少约20%的维护成本。

大数据分析与BI决策平台有何功能亮点?

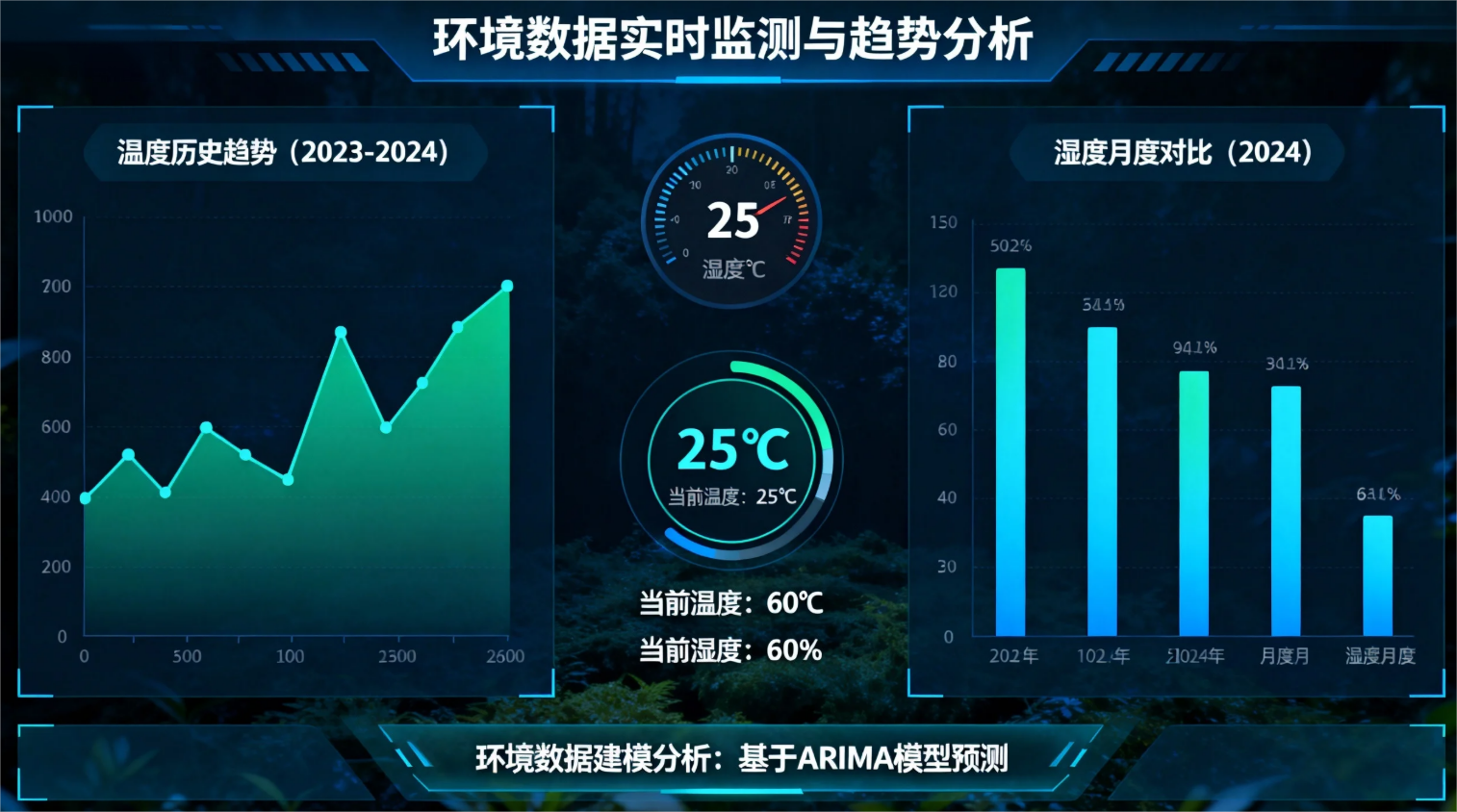

BI决策平台通过对采集数据的深度分析,为企业提供运营优化、生产排程、能耗控制等多维度的决策支持。平台通过可视化界面展示实时数据和历史趋势,管理者可直观获取生产过程的关键指标,并据此调整生产策略。例如在食品制造行业中,系统可基于采集的温度、湿度等环境数据进行建模分析,帮助企业优化存储环境,提升产品保质期。

系统在数据处理和存储方面具备哪些优势?

该系统采用分布式架构,支持对海量数据的实时处理与存储。通过结合时间序列数据库和数据湖存储技术,既能满足高频采集的需求,又能实现长期历史数据的管理。例如,在风电场的运维场景中,系统可采集每个风机的运行参数,并通过大数据分析平台进行故障检测与预测,实现对风机全生命周期的管理。

工业集中数据采集带来的实际价值体现在哪些方面

数据驱动的生产效率提升

通过数据采集和智能分析,企业能够实时掌握生产线的运行效率和瓶颈环节,实现资源的精准调配。例如,在电子制造企业中,系统可自动识别哪条生产线存在效率瓶颈,并推荐优化方案,从而整体提升工厂的OEE(设备综合效率)指标。根据中国工业互联网产业联盟的数据,采用工业数据采集方案的企业平均可提升生产效率15%以上。

能耗数据透明化助力节能管理

在“双碳”目标背景下,绿色制造成为行业趋势。工业集中数据采集系统通过采集各生产设备的能耗数据,实现能耗精细化管理。系统可对每条生产线的电量消耗进行对比分析,帮助企业识别出高耗能环节,从而制定节能策略。例如,在化工行业中,通过能耗数据的采集优化,某些企业可实现单位能耗降低8%的显著效果。

质量追溯能力增强产品质量稳定性

该系统支持产品从原材料到成品的全流程数据追溯。在某电子制造企业案例中,产品批次出现质量问题时,系统迅速定位到问题产生的具体设备和时间点,并生成质量分析报告,有效缩短了问题处理周期。ISO 9001质量管理体系明确指出,企业应建立可追溯的质量控制机制,而数据采集系统正是实现该目标的重要手段。

跨部门协同效率提升与管理决策优化

通过搭建统一的数据平台,系统为各职能部门提供数据共享和协同支持,从而提升跨部门沟通效率。例如,在设备资产管理中,系统可同步设备运行数据、维护记录及采购数据,从而为EAM(企业资产管理系统)提供支撑,实现设备全生命周期管理。据德勤发布的研究报告,实施数据集中管理的企业在跨部门协同效率方面可提升约30%。

增强企业合规性与报告自动化水平

在某些涉及公共安全和环保的制造业中,政府对企业的数据上报要求日益严格。工业数据采集系统可自动整理生成各类合规性报表,并通过数字签名技术确保数据的不可篡改性,帮助企业在面对监管时更加高效合规。例如在制药行业中,系统可自动整合GMP生产数据并提交至监管部门,大幅降低人工审核成本。

工业数据采集应用解决方案

工业互联网数据采集与应用解决方案采用’端-边-云’架构,提供设备接入、边缘计算、云端服务等全栈能力。支持海量设备高并发接入, 灵活适配各类工业协议。边缘侧提供数据采集、清洗、存储、分析、控制等就近计算处理。云平台提供设备管理、应用开发、数据服务等PaaS能力。为工业客户实现设备全生命周期管理,助力工业数字化转型。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。