引言:在迈向智能制造的道路上,众多制造企业正面临普遍且棘手的难题:生产线上设备种类繁多、各自为政,协议互不相通;关键设备运行状态犹如盲盒,故障频发却无预警;产品质量问题追溯需层层排查,耗时耗力;能耗数据散落各处,成本黑洞难以堵塞。这些典型的“数据孤岛”现象,严重阻碍了企业生产效率提升与数字化转型的步伐。面对此困局,一套融合物联网、边缘计算与大数据技术的智能化工业集中控制数据采集解决方案,正成为打通信息血脉、构建透明化数字工厂、驱动精益化运营的核心引擎。

集中数据采集——工厂数字化转型的基石

工厂数据采集的核心挑战

工厂的数据采集困境主要体现在三个层面:物理割裂、逻辑割裂与管理割裂。

物理上,产线中PLC、数控机床、传感器、仪器仪表来自不同品牌、不同年代,接口与通信协议(如Modbus、PROFINET、OPC UA等)千差万别。

逻辑上,生产数据、质量数据、能耗数据、设备数据往往分散在不同的独立系统(如DCS、SCADA、MES、ERP)中,格式不一,难以统一分析利用。

管理上,生产、设备、质量、能源等部门各司其职,缺乏基于统一数据视图的协同机制,决策依赖经验而非实时数据。

《“十四五”智能制造发展规划》明确提出,要“开展工业互联网平台建设,打通设备、系统间的数据壁垒”,政策导向与企业内生需求共同指向了解决数据孤岛的必要性。

集中数据采集平台的关键优势

传统的数据采集方式往往是“烟囱式”或“打补丁式”,针对单一需求或设备进行点对点采集,不仅重复建设、成本高昂,更导致新的数据壁垒。

而一套成熟的工业集中控制数据采集平台,其核心价值在于构建了一个“统一的数据底座”。它通过具备多协议解析能力的智能网关或边缘计算设备,将生产现场所有异构设备的数据,实时、标准化地上传至统一的数据平台。

这从根本上解决了数据来源分散、格式不一的问题,为后续的数据汇聚、分析和应用提供了完整、准确、及时的数据源。根据IoT Analytics的报告,工业软件云化与集成化趋势明显,正是数据价值释放的体现。

方案解析——智能化集中采集的架构与价值实现

核心运作架构:云-边-端协同

先进的工业集中数据采集解决方案通常采用 “云-边-端”协同架构。

- 端侧:部署智能数据采集网关(如工业数采网关),直接连接现场各类设备。网关的核心能力在于超强的兼容性,能适配数百种工业协议,实现“即插即连”,免去复杂的PLC编程或硬件改造。

- 边侧:在靠近数据源的车间或产线部署边缘计算节点。它承担数据预处理、实时计算与本地存储的重任,对高频数据进行实时运算(如OEE计算、设备状态判断),再将关键结果与聚合数据上传云端,有效降低网络负载与云端压力,满足毫秒级实时响应的控制需求。

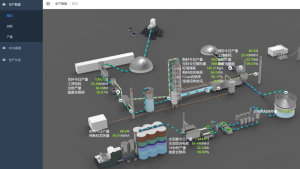

- 云/平台侧:作为大脑,构建统一的工业数据平台。它不仅是海量时序数据的存储中心,更集成了数据建模、资产映射、可视化监控、数据分析与AI模型训练等一系列核心应用模块。通过低代码可视化工具,可快速构建产线监控大屏、设备管理界面等。

生产运营痛点的具体解决方案

通过各功能模块的联动,精准打击核心痛点:

- 针对“生产状态不透明”:可视化监控大屏模块将采集到的设备运行参数、产量、节拍、能耗等数据实时呈现,管理者一屏尽览全局,远程也如亲临现场。

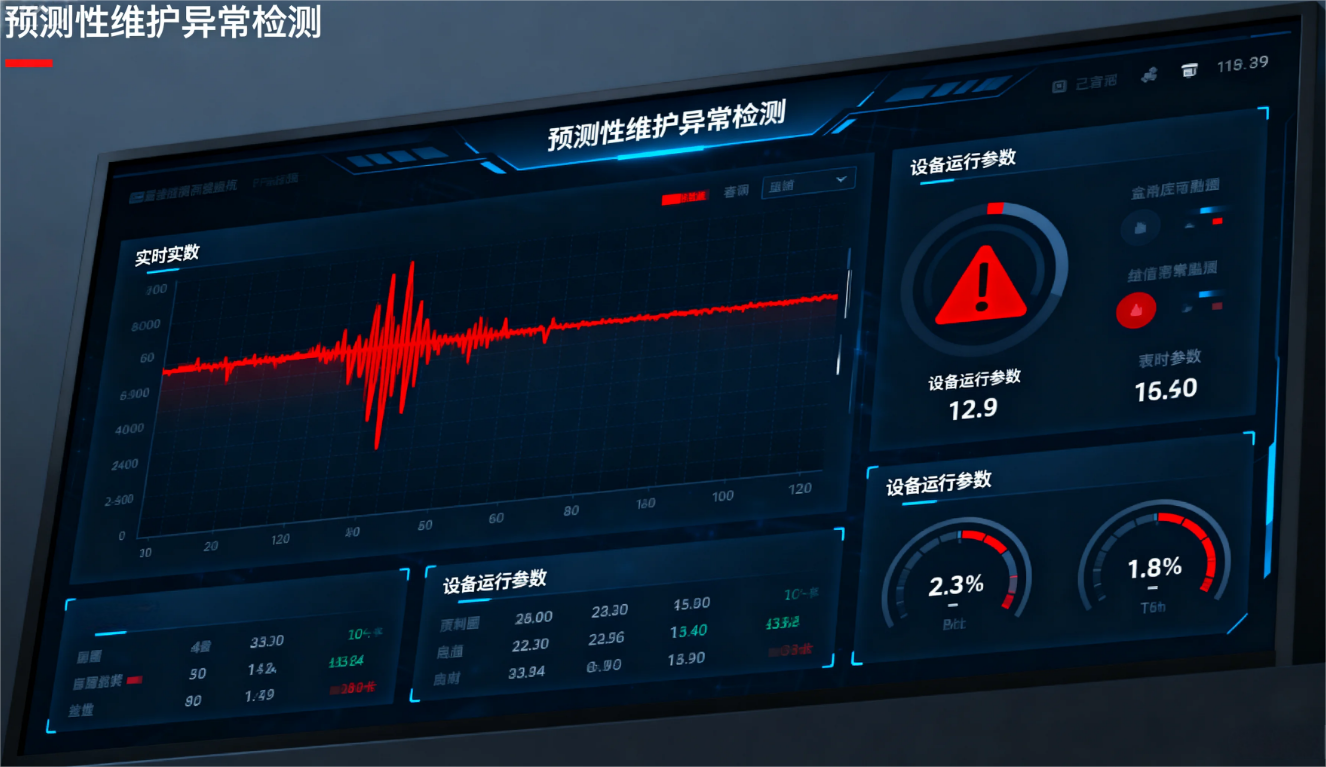

- 针对“设备维护被动”与“故障频发”:设备资产管理系统(EAM)结合实时状态数据与振动、温度等多维传感数据,利用AI算法模型实现预测性维护。

系统能提前数小时甚至数天预警潜在故障,变“救火式”维修为计划性维护,大幅减少非计划停机。 - 针对“质量追溯困难”:生产过程与质量追溯系统能将每一件产品的生产批次、工艺参数、操作人员、所用物料、质检结果等数据串联。

一旦发生产品质量问题,可通过唯一标识码快速回溯到问题源头工序乃至具体设备参数,实现端到端的全生命周期追溯。 - 针对“能耗成本黑箱”:能源管理系统(EMS)对水、电、气、热等能源介质的消耗进行分项、分设备、分时段的精细化计量与分析,定位能效薄弱环节,为节能改造提供数据支撑。

- 针对“决策缺乏依据”:大数据分析与BI决策平台提供灵活的数据挖掘与报表工具,深入分析设备综合效率OEE、生产瓶颈、质量缺陷帕累托图等关键指标,赋能管理层的科学决策。

价值量化——企业可获得的实际收益

实施后可量化的多维效益

其价值是多维度、可直接或间接转化为经济效益的:

- 提升运营效率:生产透明化使调度更精准,瓶颈环节被快速识别与优化,预测性维护减少意外停机,综合推动整体设备效率(OEE)提升5%-20%。

- 降低综合成本:精细化能耗管理可带来5%-15%的节能空间;预防性维护降低高达30%的维修成本;自动化数据采集替代人工抄录,减少人力与差错成本。

- 保障与提升质量:严格的过程参数监控与追溯体系,显著降低次品率与质量事故损失,增强客户信任与品牌信誉。

- 强化资产管理:设备档案数字化、维护履历可查,延长设备使用寿命,优化资产投资回报。

- 赋能敏捷决策与合规:基于实时数据的驾驶舱使决策响应时间从“天级”缩短至“分钟级”,自动化的合规报表生成也极大减轻了管理负担。

实现路径:非侵入式与渐进式改造

恰恰相反。优秀的智能化集中采集解决方案强调非侵入式接入与渐进式改造。通过智能网关兼容现有设备,在不影响现有生产系统稳定运行的前提下,进行数据“拉通”。平台采用灵活的微服务架构,可根据企业实际需求和预算,分阶段、分模块部署,从解决最迫切的设备联网监控开始,逐步扩展到质量追溯、能源管理等更多场景,实现投资与回报的快速循环,平滑、稳健地迈向数字化转型。

工业数据采集应用解决方案

工业互联网数据采集与应用解决方案采用’端-边-云’架构,提供设备接入、边缘计算、云端服务等全栈能力。支持海量设备高并发接入,灵活适配各类工业协议。边缘侧提供数据采集、清洗、存储、分析、控制等就近计算处理。云平台提供设备管理、应用开发、数据服务等PaaS能力。为工业客户实现设备全生命周期管理,助力工业数字化转型。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。