引言:在工业4.0与智能制造浪潮下,数据已成为制造业的“新石油”。然而,现实往往是残酷的:生产一线遍布PLC、传感器、数控机床,数据协议五花八门;MES、ERP、SCADA系统各自为政,信息“孤岛”林立;管理者看不到实时产量,质量追溯犹如大海捞针,设备维护全凭经验,“黑箱”生产成为常态。这些痛点正是工业集中控制数据采集解决方案力求破解的核心议题。一个集智能化数据采集、集中监控与分析决策于一体的平台,正成为企业打通生产运营“任督二脉”,实现数字化转型的必由之路。

破解数据孤岛:工业集中数据采集的必要性

当前制造业在数据采集与利用上面临哪些核心挑战?

首要挑战莫过于“数据孤岛”。离散的生产设备、异构的软件系统,加之多样化的通讯协议(如Modbus、OPC UA、EtherNet/IP等),使得工厂内数据流动严重受阻。这直接导致生产状态不透明、质量问题难以快速追溯、设备故障往往在发生后才被察觉。根据工信部《工业互联网创新发展行动计划(2021-2023年)》的指引,要实现智能制造的深度协同,就必须实现设备、系统、流程间的数据互联互通。传统的人工抄录或点状数据采集方式,不仅效率低下、易出错,更无法支撑实时决策与优化分析。

工厂数字化转型为何将集中数据采集列为“地基工程”?

数字化转型的核心是数据驱动。没有全面、准确、实时的数据输入,任何高级分析、AI模型或智能决策都是无源之水、无本之木。工业集中数据采集,旨在构建一个覆盖车间全要素的统一数据底座。这不仅是连接物理世界(OT)与信息世界(IT)的桥梁,更是实现《国家智能制造标准体系建设指南》中强调的生产过程透明化、质量管理精细化、资源配置优化化的前提。它通过对多源异构数据的统一接入与标准化处理,为上层应用(如MES、APS、EAM)提供一致的“数据燃料”,是实现“智能工厂”愿景不可逾越的第一步。

架构与应用:智能化集中数据采集如何运作

如何打破数据孤岛,实现全厂数据的统一接入?

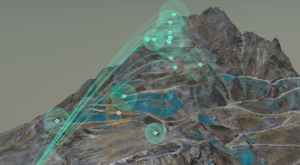

现代工业集中数据采集解决方案,通常采用“云-边-端”协同的架构。在“端”侧,方案会部署具备强大兼容性的工业智能网关或边缘计算单元。这类设备能够通过丰富的接口(如RS485/232、以太网、IO)和内置的多种协议解析库(支持上百种工业协议),无缝连接PLC、机器人、数控机床、智能仪表等各类设备。这正是解决方案的核心亮点之一:全面兼容的异构数据接入能力。像一位“多语言翻译官”,无论设备来自哪个品牌、采用何种“方言”,都能流畅地采集其运行参数、状态和工艺数据。

数据采集后,如何实现价值化呈现与深度应用?

数据被采集后,通过边缘计算单元进行初步处理与汇聚,再经由安全的网络通道(如工业数采网闸保障安全隔离)上传至集中的数据平台或云平台。此时,解决方案的威力开始显现:

- 实时监控与可视化:系统将枯燥的数据转化为生产运营状态的实时可视化大屏与看板。管理者可随时掌握产线OEE、设备状态、质量合格率、能耗指标等信息,实现“一屏知全局”。

- 过程追溯与质量控制:方案集成的生产过程与质量追溯系统,能将每一件产品的生产过程数据(如操作员、设备参数、物料批次、环境条件)完整关联。一旦出现质量问题,可实现分钟级的精准追溯,定位问题根源,极大改善质量稳定性。

- 预测性维护与资产管理:通过对设备运行数据的持续监测与AI分析,系统能构建数据驱动的预测性维护模型。它能识别设备的早期故障特征,在引发停机前发出预警,变“被动维修”为“主动维护”。结合EAM设备资产管理系统,可以延长设备寿命,优化维保计划。

- 能耗精细化管理:专门的EMS能源管理系统模块,能对水、电、气等各类能源消耗进行分项、分时、分设备的精准计量与分析,识别能效黑洞,为企业实施节能降耗提供数据依据,实现精细化的成本管控。

- 智能分析与决策支持:平台内置的大数据分析与BI决策平台,能将海量生产数据转化为洞察。例如,通过工艺参数关联性分析优化配方,通过生产节拍分析发现瓶颈工序,从而赋能管理者进行科学决策与管理优化,直接提升生产效率。

方案如何保障实施过程的可靠性与未来系统的可扩展性?

成熟的解决方案具备灵活可扩展的平台化架构

采用微服务设计,功能模块可像“乐高积木”一样按需组合与扩展。无论是新增产线、接入新型设备,还是未来需要与新的业务系统(如APS、WMS)集成,都能通过标准API接口快速实现。同时,基于工业互联网平台的架构,天然支持向公有云、私有云或混合云部署演进,满足企业不同阶段的IT战略需求。这种设计确保了投资的长远价值,避免了“建成就过时”的尴尬。

价值回报:实施集中数据采集的可见效益

该方案的投资回报主要体现在哪些方面?

其价值是全方位的,可以从效率、成本、质量和决策四个维度衡量:

- 提升整体运营效率:通过打通数据流,消除生产环节中的等待与浪费,计划排程更精准,设备利用率(OEE)普遍可提升5%-15%。生产透明度增加也促进了跨部门高效协同,减少了内部沟通成本。

- 降低综合运营成本:预测性维护减少了非计划停机损失和设备大修费用;精细化的能源管理直接降低单位能耗;自动化数据采集替代大量人工抄录与核对,节省了人力成本并提升了数据准确性。数据驱动的决策也让资源分配更合理,避免了浪费。

- 强化质量与合规能力:端到端的追溯体系不仅提升了产品质量一致性,使得质量问题处理周期大幅缩短,更使得产品符合ISO、FDA等行业质量追溯法规要求变得轻而易举,提高了企业合规性与报告自动化水平。

- 赋能数据驱动的科学决策:管理者可以从依靠经验的“拍脑袋”决策,转变为基于实时数据与分析报告的精准决策。通过对历史数据的深度挖掘,能够发现潜在的工艺改进点和商业模式创新点,为企业的长期战略发展提供强大支撑。

总而言之,工业集中控制数据采集解决方案不仅是解决眼前数据“通”与“采”的问题,更是为企业构建了一个面向未来的数字化神经中枢。它将分散的运营信息整合成统一的“数据资产”,驱动生产运营各环节持续优化与创新,是企业迈向智能制造、提升核心竞争力的关键一步。

工业数据采集应用解决方案

工业互联网数据采集与应用解决方案采用’端-边-云’架构,提供设备接入、边缘计算、云端服务等全栈能力。支持海量设备高并发接入, 灵活适配各类工业协议。边缘侧提供数据采集、清洗、存储、分析、控制等就近计算处理。云平台提供设备管理、应用开发、数据服务等PaaS能力。为工业客户实现设备全生命周期管理,助力工业数字化转型。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。