引言:当前,化工行业在安全生产和环境保护方面面临着多重严峻挑战。重大危险源管控难、危化品全周期追溯薄弱、仓储罐区安全隐患突出、异常工况响应迟滞以及信息孤岛等突出问题,令企业在安全合规和运营效率上承受巨大压力。在国家《“十四五”危险化学品安全生产规划方案》和相关标准(如AQ 3034-2010)日益趋严的背景下,全面推进工业智能化转型成为行业高质量发展的核心需求。那么,化工行业如何借助工业智能解决方案实现本质安全与智能管理?本篇文章将以问答形式进行详细剖析。

化工企业安全与环保管理面临哪些普遍困境?

化工企业在原料、生产、仓储、运输等环节因高危性和连续性特点,暴露出多重痛点:

– 重大危险源管控难,基础原料和危险反应工艺的失控易致重特大事故;

– 危险化学品全生命周期追溯困难,难以及时发现和封堵违规流转与流失风险;

– 生产过程“跑冒滴漏”频发,异常工况发现和响应不及时,增大安全与环保事件发生概率;

– 多业务数据分散,信息孤岛问题普遍,制约风险全景感知和一体化治理;

– 日益严苛的监管标准,使得企业提升本质安全与环保水平的合规成本显著增加。

传统管控方式有哪些明显短板?

一是依赖人工巡检、手写或表格留存,信息传递滞后,事故预防与响应滞后;二是缺乏智能数据分析与自动化预警,风险只在事后被动处置;三是系统不能支持全员全流程的实时管控和数据集成,难以满足政策对精细化、安全化管理的要求。

智能化安全生产与风险预警解决方案如何构建?

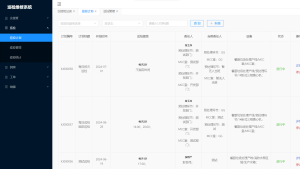

面向“两重点一重大”高危特性企业的行业痛点,智能化解决方案基于工业互联网、物联网、人工智能、大数据、云计算等新一代信息技术,围绕以下模块体系深入落地:

1. 重大危险源监控模块:

– 对重点装置、罐区、仓储等关键工艺参数实时采集(如温度压力液位、气体浓度等)

– 利用AI算法进行趋势分析和多参数综合智能预警,事故苗头早发现早处置。

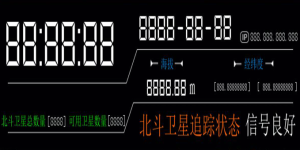

2. 人员定位与行为管控模块:

– GPS/基站/视频AI等复合定位,实时标注管理人员、厂车动态。

– 设置“电子围栏”、禁入区管理、违规行为自动识别并告警。

3. 设备预测性维护模块:

– 通过设备数据全天候监测,结合健康度评估与寿命预测,提前识别潜在故障并生成维护工单。

– 降低设备突发停机率,保障生产连续。

4. EHS一体化平台:

– 集成企业安全、环保、健康、能耗数据,统一分析评估,输出自动化报告与合规建议。

– 支持应急演练、隐患整改、知识培训等闭环管理。

5. 三维应急指挥模块:

– 基于数字孪生工厂或园区,构建风险点、应急资源、关键通路、人员分布“一张图”可视化调度。

– 事故发生时,系统推演最佳响应路径,提升应急实战能力。

如何解决“信息孤岛”与合规文档管理难题?

通过云端一体化架构,各功能模块数据联通、实时共享,自动归档关键合规文档、作业记录、应急流程,支持监管报送、合规追溯,极大降低人工台账和应对检查的压力。

智能化解决方案为企业带来哪些具体应用价值?

– 显著提升本质安全和环保水平,有效防范与遏制事故(符合《危化品重大危险源监督管理暂行规定》等政策要求);

– 生产全过程透明化,实时监控、智能预警,保障设备、人员、环境安全,实现安全与效益并举;

– 设备维护和人员调度智能化,减少无效维护与人力消耗,提升运维效率、降低运营成本;

– 危化品流转全生命周期留痕,合规管理、责任可溯,杜绝违规操作,防范环保处罚;

– 应急响应指挥智能决策,提升实战应急救援和资源调度能力,提高事故处理效率;

– 业务数据联通、报告自动生成,减轻企业合规台账和审计压力,满足多级监管检查需求;

– 赋能企业数字化转型,推动“安稳长满优”运行目标和高质量发展。

未来发展趋势与政策有哪些重要指引?

随着国家对危化品和高危企业安全、环保管理要求持续加码,数字化、智能化、全周期可追溯监管成为共识。《标准提升引领原材料工业优化升级行动方案(2025—2027年)》《“十四五”石化化工高质量发展指导意见》等政策均明确:强化安全生产智能化、绿色低碳智能化、关键装备和信息化协同发展,为行业智能升级指明了方向。加快工业互联网与化工工艺深度融合,是企业转型升级和稳健运营的关键。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。