引言:随着我国化工行业向高质量、绿色、安全方向转型升级,化工园区作为产业集聚的重要载体,在保障安全生产和环境风险管控方面承受着巨大压力。传统的管理手段面临“看不住、管不全”的困境,亟需借助工业互联网与数字智能技术,实现信息化和智能化管理,以满足政策和市场对本质安全的更高要求。

化工园区安全管理现状与挑战

目前化工园区在安全生产和应急管理方面主要面临哪些挑战?

首先,化工园区内企业密集、物料高度危险,容易形成重大危险源,管控难度大。安全风险的来源广泛,涉及生产、仓储、运输、特殊作业等多个环节,稍有疏忽就可能引发群死群伤事故。其次,危险化学品的全周期管理缺乏数字化追溯手段,难以对每一批物料做到全程可控。再次,传统管理模式中,信息孤岛现象严重,园区、企业和政府之间协作不畅,应急指挥与资源调度响应迟缓。诸如人员定位、车辆进出、突发事件响应等,均存在数据采集不全、实时监控不到位等短板。此外,应急演练流于形式,实战能力建设不足,不利于风险的动态防控。

此外,2022年2月应急管理部《化工园区安全风险智能化管控平台建设指南(试行)》等政策明确指出,将工业互联网、大数据、AI等新一代信息技术应用于安全管控,实现风险防控数字化转型,是化工园区高质量发展必由之路。这对园区提出了更高、更系统的数字安全管理要求。

智慧化工园区安全管理平台如何构建?

面对复杂多变的安全挑战,智慧化工园区安全管理平台能够提供哪些关键功能?系统是如何应用新一代信息技术助力安全本质提升的?

首先,平台将化工园区管理分为园区端和企业端两大层级,形成“横向到边、纵向到底”的数据协同架构。各企业通过系统上报基础信息、重大危险源、隐患排查、特殊作业等数据,园区后台可对全区安全形势实现数据化、可视化、统一指挥。

1. 重大危险源监控与智能预警:平台融合工艺参数、压力、温度、危化品库存等多源实时数据,实现重大危险源的24小时动态监测。利用AI算法对监测指标进行趋势分析,重大偏离自动预警,管理人员能第一时间获悉隐患并调度资源进行处置,显著降低事故发生率。

2. 危化品全过程追溯:平台支持危化品“一物一码”管理,从入厂、仓储、流转到运输、处置全流程信息自动采集和归档,便于回溯源头、责任可追,符合《“十四五”危险化学品安全生产规划方案》关于危化品信息化监管要求。

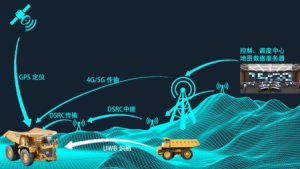

3. 智能仓储与人员定位管理:系统对仓储、罐区实施环境数据与视频、气体检测、门禁权限一体化管理,异常情况即时报警;对人员和车辆通过高精度定位,设定电子围栏,减少违规行为。特殊作业智能票据流转,确保动火、受限空间等高危操作规范流程和风险把控。

4. EHS一体化数据平台与应急指挥调度:将安全、环保、健康三大板块数据融合,形成一张风险地图。搭载数字孪生工厂与三维GIS应急指挥中心,资源、风险点、关键人员“一张图”可视调度,事故发生后可秒级响应、自动提醒、任务分派,提升实战应急能力。

5. 双重预防机制与全流程闭环管理:系统实现风险分级管控、隐患自动分派、整改闭环,责任明确,操作全程留痕,有效推动“双重预防机制”在园区落地。

智能化安全管理平台为化工园区带来的应用价值

智慧化工园区安全管理平台在应用后,企业和园区将获得哪些核心价值?

显著提升了本质安全水平。通过全方位、数据驱动的监控与预警,实现对重大风险的源头把控和快速响应,减少事故和环境污染事件发生,提升企业合规能力与社会责任。

优化了管理效率与协同水平。园区管理层可通过数据指挥大屏、移动终端随时掌控全园区安全健康状态,提高应急调度与突发事件处置效率,增强管理透明度。各企业之间数据互联互通,消除信息孤岛,实现政企、企业与企业间的横纵协作。

降低运营与合规成本。系统自动生成安全数据报表,便于迎检和对外披露,减少人工成本和审计压力。智能化风险辨识和在线培训减少误操作、简化流程,有助于企业降低保险、整改等安全相关支出。

为园区可持续发展提供支撑。工业互联网、AI和数字孪生技术的深入应用,加速园区数字化转型,为园区吸引高端项目、高质量企业打下基础,契合高质量发展的目标。

智慧化工园区安全风险智能化管控平台正成为新时代化工园区打破“看不住、管不全”困局,迈向本质安全与高质量发展的必由之路。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。