引言:工业过程监控与数据采集系统正成为制造企业数字化升级的关键驱动力。依托“端-边-云”架构及多协议兼容技术,企业能够打破数据孤岛,实现设备高效互联,提升生产透明度,精准优化设备效率(OEE),并促进节能减排和预测性维护,助力制造业向智慧工厂迈进。

一、引领未来的工业过程监控和数据采集

在当前中国制造业迈向智能化、绿色高质量发展的浪潮下,工业过程监控与数据采集系统已成为企业数字化转型的基础能力。高质量的数据采集不仅直接关系到生产管理的精细化水平,更是提升核心竞争力、应对自动化和国际竞争压力的关键。政策层面,《智能制造发展规划(2021-2025年)》明确提出要加快制造业数字化改造,推动关键设备的数字化监控和数据采集全面覆盖,为行业升级指明了方向。当前,智慧工厂、流程制造、大型离散制造等细分领域对数据互联、生产透明、OEE提升等提出了更严苛的要求,驱动企业积极部署一体化的数据采集与集中控制解决方案。

二、系统功能模块全景拆解:采集、传输、存储、计算、应用一体化

1. 设备数据采集与连接管理系统

该系统通过支持OPC UA、Modbus、PLC直连等多种工业协议,打破了不同设备之间的“语言壁垒”。现场PLC、DCS、传感器等异构设备均可无缝集成到数据采集网络中。高并发接入设计保障了大规模设备的实时数据采集,无论是传统制造还是新兴智能产线均能实现全覆盖。通过边缘网关和本地缓存,提升了数据获取的实时性与可靠性,为后续分析奠定坚实基础。

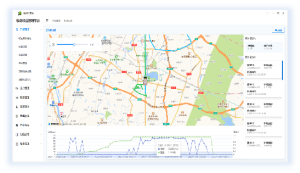

2. 生产过程实时监控系统

借助采集的全量生产数据,可实现关键生产环节参数(如产量、设备稼动率、温度、压力等)的可视化监测。中央监控中心集成多业务数据流,呈现直观的数字孪生工厂界面,帮助管理层快速掌握全局动态。异常波动自动预警功能,可显著缩短故障响应时间,减少计划外停机,提升整体设备有效性(OEE)。

3. EAM设备资产管理与预测性维护系统

系统采集大量设备行为与工况数据,结合AI算法进行健康状态建模和趋势分析。对于振动、温度、能耗等指标,实现故障预测和保养预警。从传统的“事后维修”转变为“预测性运维”,大幅降低停机损失和维护成本。权威报告显示,采用预测性维护后,设备故障率可下降30%以上(数据来源:《智能装备创新发展行动计划(2021-2023年)》)。

4. QMS质量管理与追溯系统

生产过程各工艺、物料批次、工人操作参数等数据全部自动采集存储。通过高度集成的全链路追溯,确保任何一件成品都能快速追查到原料、工艺和相关设备。数据驱动的SPC(统计过程控制)分析实现质量问题的早发现、早处置,有效提升产品险品率和合格率,助力企业满足日益严苛的行业标准。

5. EMS能源管理系统

通过边缘实时采集电力、水气等能耗数据,结合大数据分析,识别车间、工段的节能空间。系统支持自动生成能耗趋势曲线、异常报警和能效排名,助力企业精准实施节能降耗措施,落实《“十四五”工业绿色发展规划》精神。

6. 工业大数据分析与BI决策平台

全链路数据汇聚至云端,形成统一的数据资产池。平台内嵌自助数据分析与多维可视化报表工具,实现OEE瓶颈诊断、良率分析、工艺优化等多维度分析。管理层可基于数据驱动决策,全面提升运营的科学性。平台还支持API对接ERP、MES等业务系统,助推企业数字化业务流程转型。

7. 可视化数字孪生与生产看板

基于实时数据,构建三维数字孪生工厂模型,实现生产现场的虚实同步。生产管理看板实时展现关键指标(OEE、良品率、异常告警等),提升全员信息共享与生产协同,增强团队执行力。

方案亮点:

– 全链路软硬一体,端-边-云协同,全面覆盖“采、传、存、算、用”全生命周期需求。

– 支持海量异构设备的快速对接,助力传统工厂高效数字化升级。

– 生产、质量、能耗、设备“全要素透明化”,为OEE提升提供坚实保障。

– AI驱动的设备健康管理和预测性维护显著降低维护成本和非计划停机。

– 数据驱动全流程质量追溯,满足高标准合规要求。

– 管理驾驶舱与数字孪生提升全员协同与响应速度。

三、为制造企业赋能:从数据到智能运营

随着“智能制造”、“工业4.0”纵深推进,制造业企业的转型目标愈加明确:透明化管理、自动化运维、数据支撑决策和持续优化OEE。集中控制与数据采集系统的落地,有效打破信息孤岛,实现了不同层级、不同系统间的数据流动,使工厂运营更高效、管理更精益。企业不仅在生产环节实现了成本优化、能效提升和智能化维护,更具备了对市场变化的快速响应能力。

未来,随着AI、大数据、云原生等新一代数字技术持续演进,工业过程监控与数据采集系统将不断扩展应用边界,形成开放协同、数据驱动的智能生态。这不仅为制造企业挖掘数据价值、打造核心竞争力提供广阔空间,也为中国制造业在全球产业链重塑中赢得新优势注入持久动力。

工业数据采集应用解决方案

工业互联网数据采集与应用解决方案采用’端-边-云’架构,提供设备接入、边缘计算、云端服务等全栈能力。支持海量设备高并发接入, 灵活适配各类工业协议。边缘侧提供数据采集、清洗、存储、分析、控制等就近计算处理。云平台提供设备管理、应用开发、数据服务等PaaS能力。为工业客户实现设备全生命周期管理,助力工业数字化转型。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。