引言:在制造业数字化转型浪潮下,设备管理已成为提升核心竞争力的关键。EAM设备管理系统作为智能化平台,覆盖设备全生命周期管理,通过物联网(IoT)、大数据和人工智能(AI)技术,实现设备状态实时监测、预测性维护和高效运维。根据《中国制造2025》战略,制造业需推动智能制造转型,EAM系统正是这一进程的核心工具。它帮助企业从被动维修转向主动预防,显著降低故障率、优化成本,并在能源、交通等高资产行业广泛应用。实际案例显示,采用EAM的企业设备可用率可提升15%以上,助力生产效率跃升。

制造业设备管理的痛点与EAM系统的必要性

制造业设备管理痛点突出,首先是设备故障频发,导致非计划停机损失严重。根据麦肯锡报告,制造业非计划停机每年造成全球损失超过500亿美元,中国制造业占比不小。其次,维护计划不科学,常出现过度维修或维修不足,浪费资源或增加风险;备品备件库存混乱,资金占用高且易缺料;设备数据孤岛化,运行状况不透明,决策依赖经验;技术人员效率低下,经验难以传承;此外,企业面临严格的安全生产监管压力,如《安全生产法》要求设备合规运营。

在当前智改数转政策下,《中国制造2025》和“十四五”规划强调工业互联网应用,企业必须建设EAM系统来应对。这些痛点直接影响OEE(设备综合效率),传统人工管理已无法满足需求。EAM系统通过数字化台账和协同机制,打通生产、采购、维护部门,实现数据共享,提升透明度。例如,在汽车制造业,设备故障可导致整线停产,EAM系统可提前预警,减少损失20%-30%。引入EAM不仅是技术升级,更是战略响应,帮助企业从经验驱动转向数据驱动,确保合规与高效。

EAM系统的核心功能与智能化管理

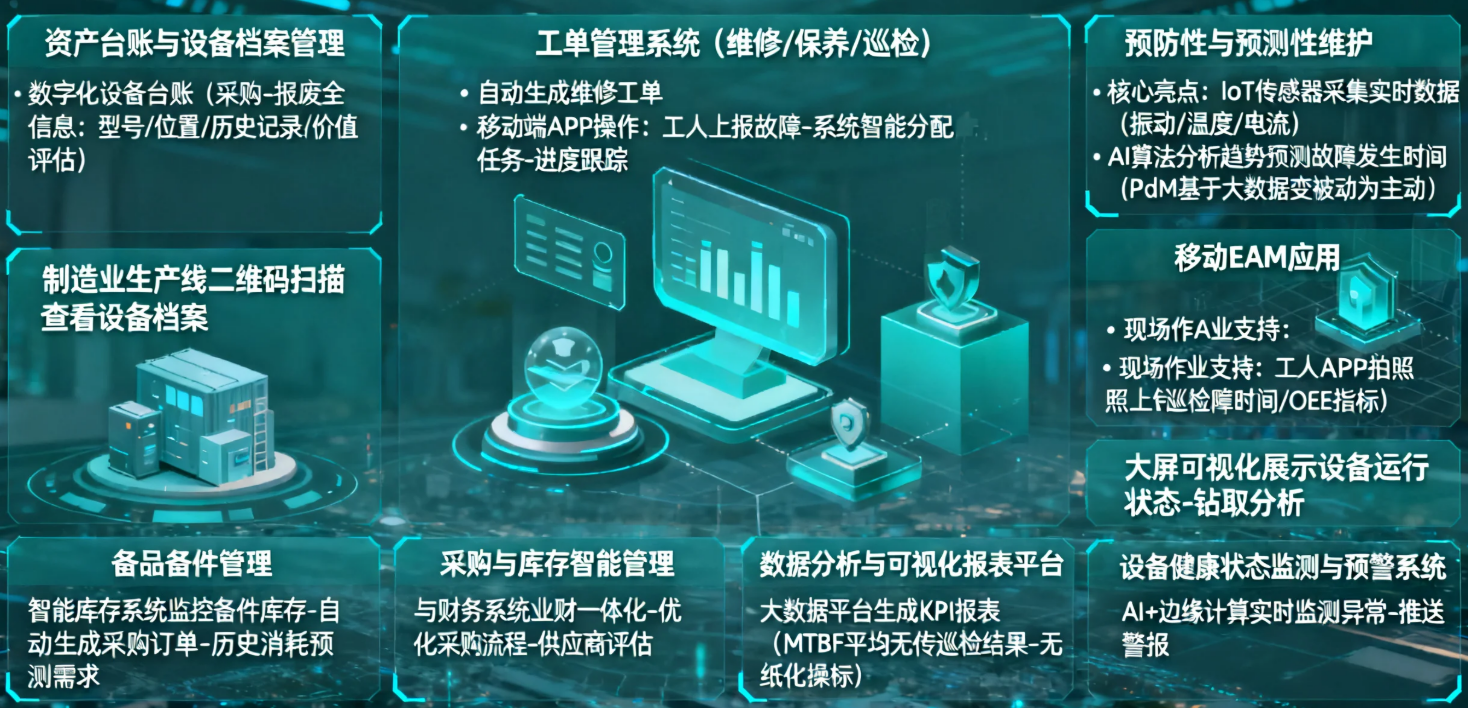

资产台账与设备档案管理

系统建立数字化设备台账,记录从采购到报废的全信息,包括型号、位置、历史记录和价值评估。在制造业生产线,扫描二维码即可查看设备档案,避免数据丢失。结合云计算,实现多厂区统一管理,支持API接口与MES(制造执行系统)对接,确保数据实时同步。

工单管理系统(维修、保养、巡检)

自动生成维修工单,支持移动端APP操作。一线工人通过手机上报故障,系统智能分配任务并跟踪进度。在钢铁厂场景,巡检工单可设定每日点检路线,记录振动、温度等数据,减少人为错误。标准化流程确保责任明确,工单完成率提升至95%。

预防性与预测性维护(PdM)

核心亮点,通过IoT传感器采集实时数据(如振动、温度、电流),AI算法分析趋势,预测故障发生时间。不同于传统预防维护的固定周期,PdM基于大数据变被动为主动。在风机制造企业,系统监测轴承磨损,提前7天预警,避免突发停机。集成APM(资产绩效管理),计算设备健康指数,支持RCM(可靠性中心维护)策略。

备品备件管理(MRO)

智能库存系统监控备件库存,自动生成采购订单,基于历史消耗预测需求。在化工制造业,MRO模块关联工单,追踪备件使用,减少库存资金占用30%,防止缺料延误生产。

采购与库存智能管理

与财务系统业财一体化,优化采购流程,支持供应商评估。制造业场景中,系统分析设备使用率,动态调整库存阈值,降低采购周期。

移动EAM应用

支持现场作业,工人用APP拍照上传巡检结果,实现无纸化操作。在装配线,移动端推送维护提醒,提升响应速度50%。

数据分析与可视化报表平台

大数据平台生成KPI报表,如MTBF(平均无故障时间)和OEE指标。大屏可视化展示设备运行状态,支持钻取分析。在能源设备制造厂,报表帮助识别瓶颈,优化维护策略。

设备健康状态监测与预警系统

融合AI和边缘计算,实时监测异常,推送警报。制造业高价值设备如CNC机床,通过阈值预警,故障率降低25%。

这些功能在制造业应用中,形成闭环:数据采集→分析预测→工单执行→效果反馈。EAM系统可将维护成本降15%-20%,并沉淀知识库,实现经验数字化传承。

EAM系统在制造业的应用价值与效益

EAM系统为制造业带来显著价值,首先降低设备故障率与非计划停机时间,通过PdM将停机减少30%-50%,保障连续生产。其次,优化维护策略,综合成本下降20%,避免过度维修;精准备件管理,减少资金占用15%,提升周转率。设备利用率和OEE提升10%-20%,直接提高生产效率和产品质量。

此外,保障安全合规,符合国家标准如GB/T 19001质量管理体系,规避风险;沉淀设备知识库,实现经验数字化,培训新员工效率翻倍。经济效益上,ROI(投资回报)通常在1-2年内实现,长期助力可持续发展。在汽车制造业案例中,一家企业实施EAM后,年节省维护费用超500万元,产能提升12%。总体而言,EAM系统驱动数据决策,推动智能制造转型,增强企业竞争力。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。