引言:在新能源汽车爆发式增长、锂电产业迅速扩张的时代背景下,锂盐企业面临巨大的产能爬坡与成本控制双重压力。作为锂提取的源头工序,锂辉石煅烧回转窑的稳定、高效、低耗运行,直接决定了下游产品的收率和企业利润。然而,传统依赖人工经验或基础PID控制的运营模式,长期饱受转化率不稳定、能耗居高不下的困扰。如何为这台关键设备装上“智慧大脑”,实现提质、稳产、降耗,已成为四川、江西、青海等锂电产业基地众多企业转型升级的迫切需求。这正是先进控制系统(APC)的价值所在——不只是技术升级,更是企业应对激烈竞争、实现降本增效的战略性选择。

锂电大生产时代,回转窑控制面临的“灰犀牛”风险

回转窑是锂盐生产的第一道“火线”,其核心任务是将化学性质稳定的α型锂辉石,通过约1050℃的高温煅烧,转变为易于酸解的β型锂辉石。看似简单的热工过程,却因其“大惯性、长滞后、多变量强耦合”的非线性特性,成为工艺控制的“黑箱”与“灰犀牛”。

转化率“测不准”引发巨大浪费

转化率是衡量煅烧效果的核心指标,直接关系到锂的收率。传统方式依赖人工取样送化验室分析,数据滞后数小时甚至更久。操作员如同“盲人摸象”,无法根据实时质量调整参数,极易导致欠烧(转化率低,资源浪费)或过烧(物料熔融结圈,非计划停机)。据统计,转化率每波动1%,对于万吨级产能的企业,年利润损失可能高达数千万元。

温度“控不住”导致能耗虚高

回转窑长度可达数十米,从调整燃料阀门到窑内反应区温度产生变化,存在数十分钟乃至更长的滞后。人工调节凭经验“试错”,常导致燃料过量供给或空气配比不当,造成天然气等能源的严重浪费,单吨碳酸锂能耗成本居高不下。

工况“看不透”埋下安全隐患

窑内结圈、结球是常见故障,轻则影响传热效率,重则被迫停窑清料,造成生产中断和安全风险。传统方式只能通过主电机电流异常等间接信号事后判断,缺乏有效的预测预警手段。

这些问题并非突发,而是长期存在的系统性风险,持续吞噬着企业的净利润,制约着其响应市场波动的能力。

全景解析:APC如何重塑回转窑控制逻辑

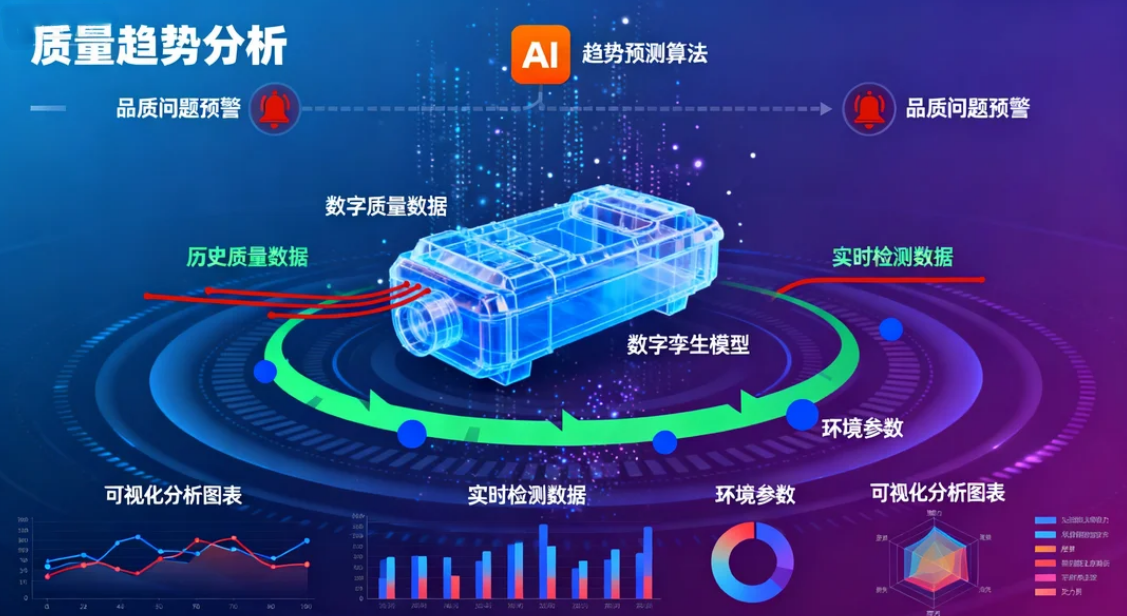

面对传统控制的束手无策,APC先进控制系统通过引入多变量模型预测控制(MPC)算法、软测量技术等,从根本上重塑了回转窑的控制逻辑,为“灰犀牛”套上了智能缰绳。

APC系统如何解决回转窑温度的大滞后控制难题?

传统PID是“事后纠正”,而APC的核心——多变量模型预测控制(MPC),则是“事前预测与优化”。基于建立的回转窑热工动力学模型,能够预测未来一段时间内,在当前的燃料、风量、窑速、投料量等操作下,窑内关键温度点的变化趋势。

系统会提前计算出一系列最优的控制动作序列,并实时滚动优化,主动抵消扰动。这相当于为操作员提供了“预见未来”的能力,在温度尚未偏离设定值时就进行精准干预,彻底解决了大滞后带来的控制振荡问题,将温度波动范围缩小60%以上。

没有在线分析仪,系统如何实时知晓锂辉石的转化率?

这正是“软测量”技术的魔力。APC系统通过部署基于神经网络的软测量模型,将回转窑的各段温度、窑体压力、主电机电流、尾气成分等数十个易于在线测量的过程变量作为输入,实时推算出当前物料的“晶型转化率”和“残余碳酸根含量”。

这个虚拟的“在线质量分析仪”,数据更新频率可达到分钟级,打破了质量检测的黑箱,实现了煅烧质量的实时闭环控制。操作员在中控大屏上即可清晰看到实时转化率曲线,告别了“盲调”时代。

APC如何实现智能化节能降耗?

系统的智能燃烧优化模块是关键。通过实时分析入窑物料量、燃料热值、烟气氧含量等数据,动态寻优并精准控制最佳空燃比,确保燃料充分燃烧,最大限度回收烟气余热。

同时,MPC主控制器会协调各变量,将整个窑系统稳定运行在工艺约束的“卡边”状态,即在保证转化率和安全的前提下,自动寻找燃料消耗最低、产量最高的最优工作点。实践表明,APC可帮助回转窑天然气单耗降低5%-10%,节能效益显著。

此外,系统还集成了窑况智能监测与结圈预警功能。通过持续分析窑体表面红外扫描温度分布和主传动扭矩等信号,建立结圈趋势模型,能够在结圈形成早期发出预警,并自动微调工艺参数进行干预,防患于未然,大幅提升装置运行率。

实战数据:APC系统实施的ROI与战略价值

投资APC不仅仅是购买一套软件,更是投资于生产过程的确定性与竞争力。其实施带来的回报清晰可量化,且具有深远的战略价值。

从直接经济效益看

国内某头部锂盐企业应用回转窑APC后,取得了以下数据成果:

转化率稳定性提升:β型锂辉石转化率标准差降低超过30%,平均转化率提升0.5%-1.5%,这意味着同等矿石投入下,锂收率显著增加。

能耗显著下降:天然气单位产品消耗降低约8%,辅料消耗同步下降,年节约能源成本达数百万元。

劳动强度与操作一致性:系统实现全自动“一键式”平稳运行,大幅降低对高级操作员的依赖,不同班次的生产指标高度一致,提升了管理效率。

非计划停机减少:通过结圈预警和智能控制,非计划清窑次数减少,年有效运行时间增加,产能得到更好释放。

从战略价值看

APC系统是锂盐企业打造“数字化标杆工厂”的核心基石。所带来的稳定、高效、低碳的生产模式,不仅是对国家“能耗双控”政策的积极响应,更能显著提升企业在客户(特别是高端电池材料客户)心中的品牌形象和供应链地位。在价格波动剧烈的市场环境中,拥有更低、更稳定的生产成本,意味着更强的抗风险能力和议价空间。

在锂电产业追求高质量发展与极致成本的今天,锂辉石煅烧回转窑的智能化升级已不是“选择题”,而是关乎生存与发展的“必答题”。APC先进控制系统,凭借其模型预测控制与软测量等核心技术,精准命中了回转窑控制的固有痛点,将模糊的经验转化为清晰的算法,将波动的生产转化为稳定的效益。对于志在成为行业领跑者的锂盐企业而言,率先拥抱这项技术,就是在为未来储备最关键的竞争优势。

锂辉石回转窑APC解决方案

本方案将为您详细介绍,我们如何利用融合了模型预测控制(MPC)、专家系统(ES)与人工智能大模型(LM)的新一代先进过程控制技术,精准破解‘高转化率’与‘结圈风险’之间的核心运营矛盾,将回转窑的运行效率提升至全新高度,为您构筑坚实且可持续的成本护城河,助力企业穿越周期,实现卓越运营。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。