引言: 制造业数字化转型浪潮中,制造业企业在制造工厂面临『设备孤岛、效率瓶颈、数据缺失』三大核心痛点,生产过程中信息割裂导致调度滞后、能耗黑箱与质量波动。在“中国制造2025”智能制造升级标准下,构建制造业集中控制系统(CCS)是实现全厂实时互联、精准管控与精益生产的必由之路。这一“超级大脑”系统,融合工业物联网、边缘计算与AI预测模型,只为制造业企业进行全面过程监控、工艺优化与能耗精准核算。

工业4.0背景下管控新挑战

制造业企业于智能制造浪潮中,面临旧设备异构联网难、多品种小批量生产调度复杂性以及能耗数据与生产环节脱节等实际阻力。工厂设备品牌繁多——PLC、数控机床、机器人传感器——各使用不同通信协议(OPC UA、MQTT、Modbus等),造成数据孤岛,设备间无法互联互通。生产参数依赖人工经验调整,缺乏标准化数字化管控;能耗消耗黑箱使得单品能耗核算无法实现;决策依赖纸质单据,管理层无法实时掌握车间全貌,导致产能规划滞后。智能制造集中控制系统正是针对这些阻力,实现协议统一、实时数据采集与生产全过程智能化转型。

最核心的痛点在于连接的缺失与数据的沉睡。工厂内部品牌繁多——西门子的PLC、发那科的数控机床、ABB的机器人、基恩士的传感器——各自固守着封闭的通信协议(如OPC UA、MQTT、Modbus、Profinet等),形成了一个个难以逾越的“数据孤岛”。设备间无法互联互通,导致生产现场变成了信息的“巴别塔”。与此同时,关键生产参数仍依赖老师傅的经验进行“盲调”,缺乏标准化的数字化管控;能耗消耗如同黑箱,单品能耗核算无法精准落地;决策层依赖滞后的纸质单据或手工Excel报表,无法实时掌握车间全貌。

全景解析:数据驱动工厂集控“超级大脑”

如何通过集控系统打破协议壁垒,实现异构设备互联互通?

系统采用工业网关与边缘计算技术,兼容OPC UA、MQTT、Modbus等多协议,建立统一数据采集中台。采用工业物联网(IIoT)与边缘计算节点,实现设备数据毫秒级采集、清洗与上传,打通OT(运营技术)与IT(信息技术)边界。对于汽车零部件生产线或精细化工环境,网关即时化解设备数据孤岛,实现全厂设备实时互联。

智能集控系统的首要任务,是充当“万能翻译官”。系统通过部署高性能的工业智能网关与边缘计算节点,构建起统一的数据采集中台。这一层架构向下兼容了市面上95%以上的工业协议,无论是标准的OPC UA、MQTT、Modbus TCP/RTU,还是各品牌私有的驱动协议,都能被网关实时解析、标准化清洗。单纯的数据采集只是第一步,如何处理海量并发数据才是关键。通过引入边缘计算技术,系统将算力下沉至设备端。在数据上传至云端或中心服务器之前,边缘节点已经完成了数据的过滤、清洗和初步分析。

如何实现全厂可视化监控与SCADA集成?

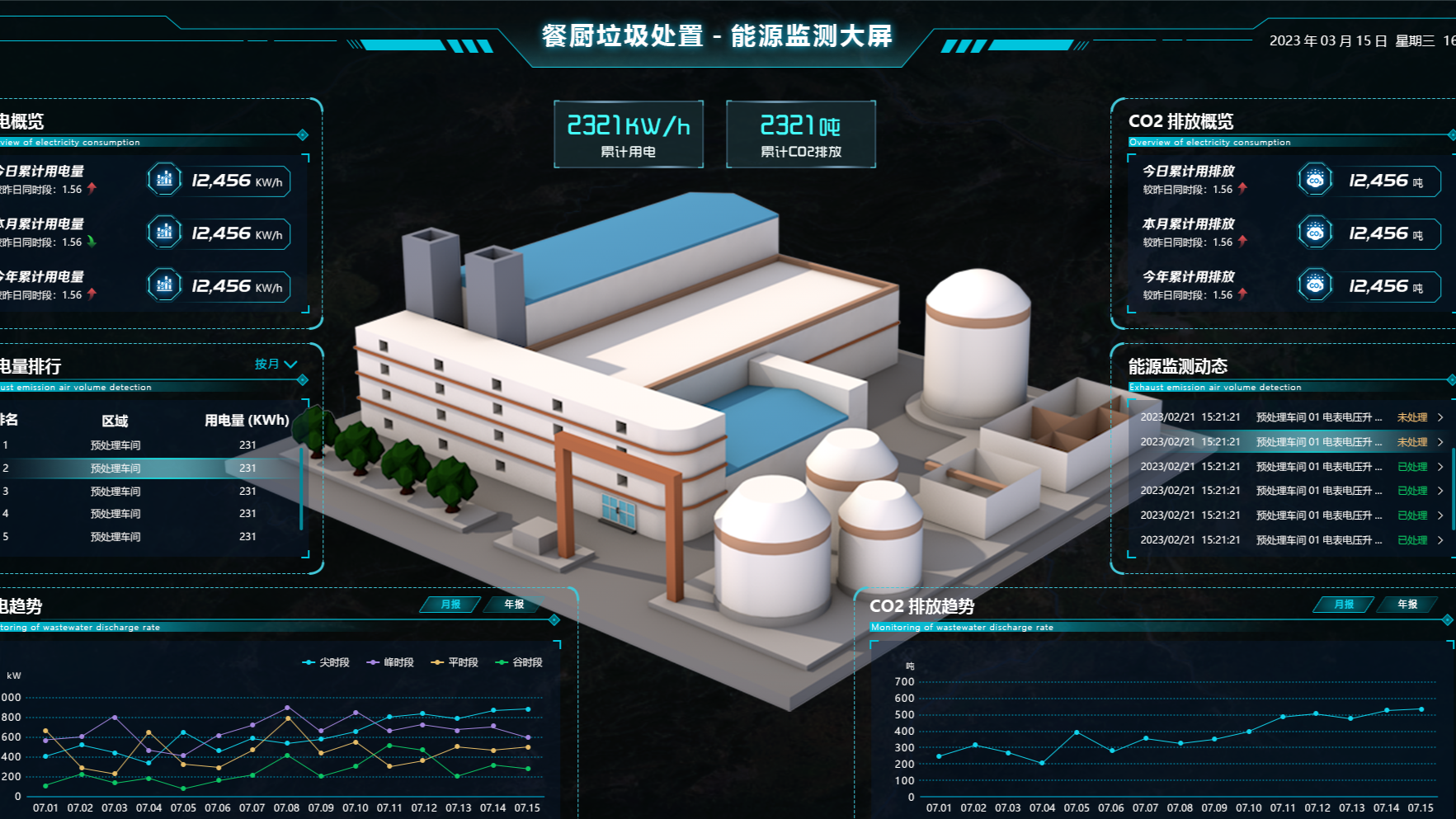

构建基于3D数字孪生或2D组态中央监控大屏,实时映射生产线运行状态、报警信息及关键工艺参数,实现“一屏观全厂”。高级工厂使用数字孪生实时3D车间模型,管理层一键查看设备健康、产量进度及异常警报。在高级工厂的数字孪生模型中,数据的流动是双向且实时的。当物理车间的一台电机温度过高,虚拟模型上的对应部件会立即变红闪烁,并自动弹窗显示报警信息、故障代码及当前的转速、电流等关键工艺参数。

这种“所见即所得”的监控方式,极大地降低了信息的认知门槛。无论是生产主管还是企业高管,都能一键查看设备健康度、产量进度条以及异常警报分布。消除了信息传递的时间差,让管理层能够第一时间感知现场脉搏,真正实现“决胜于千里之外,运筹于帷幄之中”。

怎么系统通过AI预测性维护(PdM)前瞻设备故障?

传统的设备维护模式主要分为两类:一是故障后维修,即坏了再修,这会导致非计划停机,造成巨大的产能损失;二是预防性维护,即按时间表定期更换部件,这往往导致过度保养和备件浪费。采集核心部件(电机、泵、风机)振动、温度、电流数据,利用机器学习算法建立故障预测模型,提前预警风险。例如电子组装生产线,预测性维护模型基于振动历史数据,预警潜在停机,降低维修成本,显著提升设备综合效率(OEE)。

算法会自动学习设备在“健康状态”下的数据特征基线。一旦实时数据出现微小的、人耳无法察觉的偏移趋势(例如轴承磨损初期的微弱震动),模型便会触发预警,并计算出设备剩余寿命(RUL)。

工艺参数如何自动优化以持续产品质量?

系统融入先进工艺控制(APC)模块,结合历史最佳工艺数据,利用闭环控制算法自动微调生产参数,减少人为干预。针对高制造业质量追溯需求,全流程生产数据记录实现单品追溯。

能耗黑箱怎么破解?

将能耗数据与生产排程实时挂钩,自动计算单品能耗,识别高能耗设备与时段,生成节能优化建议,实现降本增效。

决策滞后与管理粗描怎么解决?

工业大数据决策辅助驾驶舱,汇聚产量、质量、OEE、能耗等多维数据,生成多层级BI报表——管理层实时依据数据驾驶精益生产调度,响应市场需求变化。

系统实施带来的战略与ROI价值

制造业集中控制系统实施带来战略竞争优势:提升设备综合效率(OEE)15%-30%,降低废品率10%-25%,节能降耗达8%-20%。系统实施推动中国制造业企业满足智能制造升级标准,实现数字化转型,长远保持市场领先。智能制造转型不仅为企业带来经济效益,还促进可持续发展,推动工业生态平衡。

满足智能制造升级标准,数字化转型实现车间全厂智能化管控,为制造业企业奠定核心竞争力,迎接未来智能制造市场挑战。

制造业集中控制系统(CCS)

制造业集中控制系统(CCS)是针对现代制造业对于老旧设备改造、生产流程协同和数据价值挖掘等核心需求而开发的先进控制系统。本方案旨在通过现代化的PLC控制、工业以太网、OPC UA通信标准及SCADA平台等技术,实现生产设备的高度集成与协同自动化管理。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。