![]()

MES系统在制造业中的三大核心功能解读

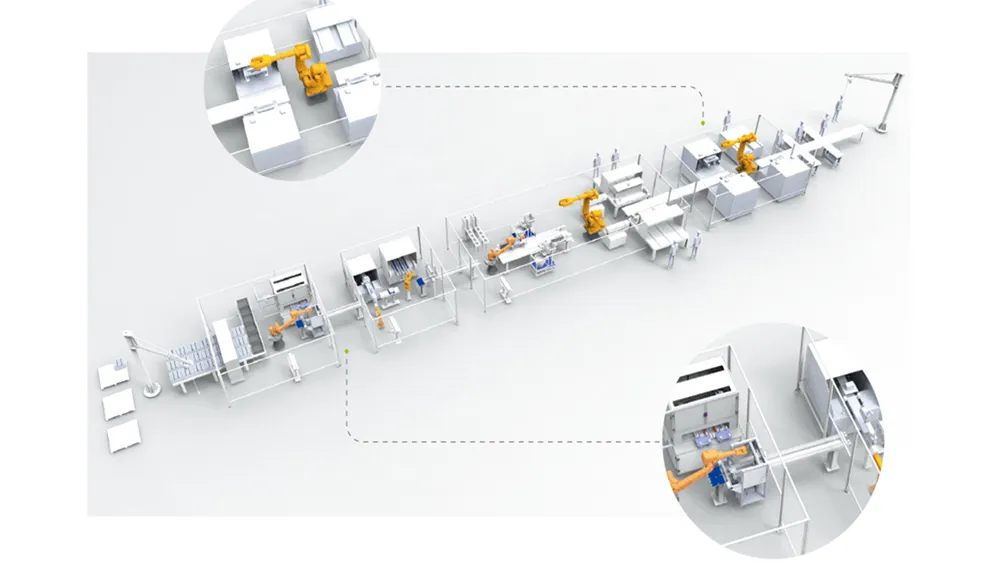

在现代制造业中,随着智能制造的快速推进,MES生产管理系统逐渐成为实现智能化、数字化车间的重要支柱。作为一种面向车间制造过程的核心管理信息系统,MES系统通过实时监控、数据整合和透明化的生产管理,为制造企业提供了高效管理手段。本文将深入探讨MES系统在制造业中的三大核心功能——实时监控生产过程、生产计划管理和物料管理,并揭示其在提高生产效率方面的价值。

一、实时监控生产过程

MES系统的实时监控功能可以帮助企业对车间的每一个生产环节进行全面的可视化管理。从工艺流程到生产设备的状态,通过物联网技术和传感设备采集的数据,MES系统能够为管理者提供包括设备运行时间、停机原因、故障报警等实时数据。这种实时性直接提升了生产现场的透明度,极大地增强了企业辨识问题和快速挽救的能力。例如,某电子制造企业通过MES系统实时监控车间设备状态,及时发现设备异常,相较于传统方式降低了设备故障率,保障了连续性生产。同时,MES所具备的自动数据采集和分析功能还可以减少人工干预导致的误差,进一步提升生产效率。

二、生产计划管理

MES系统的生产计划管理模块是制造企业优化工厂调度的重要工具。通过整合物料库存、设备能力、生产线资源等信息,MES系统可以对生产计划进行自动化排产和动态调整。在实际生产中,面对突发需求或原材料短缺等异常情况,MES系统可以快速重排生产计划,并通过系统的可视化操作界面为操作人员提供直观的计划进度展示。某食品加工企业引入MES系统后,通过智能排程功能有效缩短了交付周期。同时,MES系统还支持与ERP系统之间的数据交换,使得生产计划能够与整体企业资源计划保持同步。这种功能的实现,不仅保障了计划执行的高效性,还增强了企业应对市场变化的灵活性。

三、物料管理

物料管理作为MES系统的重要组成部分,贯穿了生产前期的计划、采购,到车间的投料及库存管理等不同环节。通过基于条码和RFID的技术,MES系统能精确追踪物料的存储和流转状态,有效缓解库存积压及物料短缺引起的生产延误问题。例如,针对多品种小批量的生产模式,某家电制造企业利用MES系统对关键物料进行实时追踪,减少了因物料错用带来的浪费。此外,MES系统还可与仓储管理系统(WMS)联动,实现自动化调拨和AGV机器人搬运,提升整个物料流转过程的效率和准确性。

通过对实时监控生产、生产计划管理和物料管理三大功能的深度解析,我们可以看到MES系统在制造业数字化转型中的重要地位。它不仅提高了生产的透明度,优化了资源的合理利用,还增强了制造企业在市场竞争中快速反应的能力。可以预见,伴随着人工智能、大数据和5G等技术的发展,MES系统将在未来的应用中进一步扩展其功能,为智能化工厂奠定基础,推动制造业迈向更高水平的发展。

![]()