能碳管理|锂电企业的“活血良方”

新能源锂产业经过多年的发展形成了从上游原料端的盐湖、矿石提锂,到中游的碳酸锂等锂盐生产,再到下游正极材料和锂电池生产,以及终端新能源汽车和储能电池等,形成完整的产业链。在“双碳”背景下,新能源市场得以飞速发展,锂电池需求水涨船高,带动锂电企业发展。新能源汽车被认为是环保节能的代表,然而其核心部件锂电池,在生产制造的过程中却是耗能大户,涂布、干燥、化成分容等都是设备能耗较高的环节,会产生较多的碳排放。

能源危机在向全球加速蔓延,面对国内激烈的市场竞争环境、国际电池生产愈发严苛的要求,企业正在被“倒逼”将碳排放管理落实到整个产业链。如何利用数字化智能化的手段降低锂电能耗,保障锂电企业绿色生产、降本增效,是整个行业最关心的核心问题。

当前锂电行业在能碳管理方面普遍存在着高层关注度不够、管理意识不足、人员配置不合理、管理体系建设不规范、基础计量体系不完整、缺乏数据基础和智能化支持等现象。

通过智能化的能源管理平台,可以进行能源监测,帮助锂电企业建立全流程的碳计量体系、落实碳足迹追踪,从而实现碳排放量化、分析、管理和报告,基于此,管理人员能够制定出有针对性的节能优化计划,解决碳排放相关难题,推动锂电企业产线实现革命性变化。

凭借数字孪生技术对物理世界进行“数字化复制”,在虚拟空间中完成对现实世界的映射,从而反映实体的生产全生命周期过程。数字孪生技术作用于锂电生产的各个工业流程,实现全面的能源采集、监控和分析,帮助企业能更好的掌握能源消耗和碳排放,让管理人员能够制定科学合理化的能碳管理策略,有利于企业对能源成本进行精细化管理。其次,数字孪生技术可以通过模拟仿真和优化设计,帮助企业优化生产工艺和设备,降低能源消耗和碳排放。

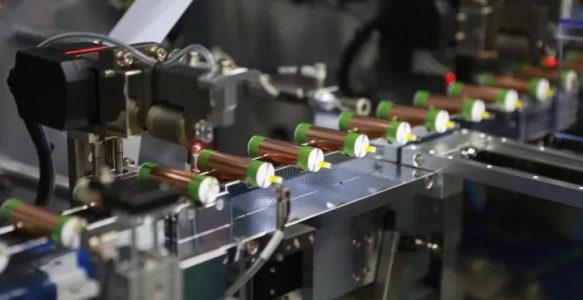

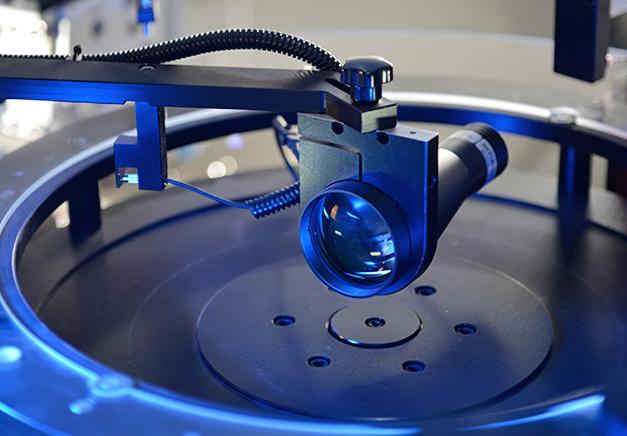

机器视觉技术通过高精度的图像采集和识别功能,大大减少了不合格锂电池的生产;精准控制设备的运行状态和工艺参数,减少人工干预和误操;对生产线的产品进行识别和跟踪,掌握运行情况和产能数据,基于这些降低了不必要的能源消耗和碳排放,提高了能源利用率。

大数据分析手段帮助企业收集整理各类能源消耗数据。通过对历史数据的分析,建立能耗预测和能效优化模型,企业可以提前制定能源管理计划和对应的措施,避免能源浪费或者供能不足的情况发生。帮助企业实现“分析+优化”的锂电能源优化闭环,打造“视、知、控”的智能化管理。

总而言之,未来的生产线是绿色低碳、智慧高效、经济安全的。通过高效的能碳管理平台,锂电企业可以更精确地监测和管理能源消耗和碳排放,从而制定出更有效的节能减排策略。随着技术的不断进步和能碳管理意识的提高,助力锂电企业走向节能减排、低碳零碳和可持续发展的道路。

![]()