引言:在“中国制造2025”与全球数字化转型的浪潮下,中国制造业正面临前所未有的机遇与挑战。许多企业,无论是汽车零部件、电子组装还是精细化工,都深陷于“设备孤岛、效率瓶颈、数据缺失”的困境。现场设备品牌繁杂,通信协议各异,导致生产数据如同散落的珍珠,无法串联成链;管理层决策依赖滞后报表,无法实时感知车间脉搏;设备故障频发,能耗居高不下,严重制约了企业的精益生产与市场竞争力。在此背景下,构建一个统一的、数据驱动的制造业集中控制系统(CCS),已成为企业迈向智能制造、实现降本增效的必由之路。

工业4.0背景下的管控新挑战:从自动化孤岛到数据驱动

工业4.0描绘了万物互联、数据驱动的智慧工厂蓝图,但现实中的转型之路却布满荆棘。多品种、小批量的柔性生产模式对生产调度的实时性与精准性提出了更高要求。然而,老旧设备联网难、异构系统集成度低、OT(运营技术)与IT(信息技术)长期割裂,形成了顽固的数据壁垒。企业管理者常常面临这样的窘境:明明安装了先进的数控机床和机器人,却无法实时获取其运行状态与工艺参数;能耗成本占据总成本大头,却无法精确核算到具体产线或产品批次。这些挑战不仅导致设备综合效率(OEE)低下,更让企业在激烈的市场竞争中反应迟缓。因此,新一代的集中控制系统必须超越传统的SCADA监控,成为一个能够打通全厂数据流、实现智能分析与决策的“超级大脑”。

全景解析:数据驱动的工厂集控“超级大脑”

制造业集中控制系统作为智慧工厂的“中枢神经”,其核心价值在于将分散的自动化孤岛整合为一个协同、高效、透明的有机整体。它通过一系列紧密耦合的功能模块,为企业提供从数据采集到智能决策的全栈能力。

如何通过集控系统打破协议壁垒,实现异构设备的互联互通?

传统工厂内,PLC、CNC、机器人、智能仪表等设备往往来自不同厂商,采用Modbus、PROFINET、OPC UA等多种通信协议,形成“信息烟囱”。新一代集控平台的核心基础是 “统一数据采集与互联中台” 。它部署工业智能网关与边缘计算节点,内置上百种工业协议驱动,能够对各类设备进行毫秒级的数据采集与协议解析。无论是通过有线网络还是5G无线接入,都能确保数据实时、稳定地上传至中央数据平台,彻底打通OT与IT的边界,为上层应用提供“数据燃料”。

如何实现“一屏观全厂”,提升生产透明化与应急响应能力?

数据互联之后,关键在于如何被高效感知与利用。集控系统的 “全厂可视化监控与SCADA集成” 模块,基于2D/3D数字孪生技术,构建中央指挥大屏。管理者可以实时查看各产线的运行状态、设备报警、关键工艺参数(如温度、压力、速度)以及生产进度。当设备发生异常时,系统能自动定位并高亮显示,同时推送报警信息至相关人员手机,实现从被动响应到主动预警的转变,极大提升了生产透明化与安全管理水平。

如何从“救火式”维修转向预测性维护,保障生产连续性?

非计划停机是制造业的利润黑洞。集控系统集成的 “AI预测性维护系统(PdM)” ,通过在关键设备(如主轴、泵、风机)上加装振动、温度传感器,持续采集其运行状态数据。利用机器学习算法建立设备健康模型,能够提前数小时甚至数天识别出轴承磨损、不平衡、不对中等潜在故障特征,并生成维护工单。这使维护团队可以从“坏了再修”转变为“预测性维护”,大幅降低意外停机时间,提升设备可用性与OEE。

如何稳定工艺、提升质量,实现产品一致性?

产品质量波动往往源于工艺参数的人工调整与经验依赖。集控系统的 “APC先进工艺控制与优化” 模块,通过分析历史最佳生产数据,建立工艺参数优化模型。系统可对温度、压力、流量等关键参数进行闭环自动微调,减少人为干预,确保生产条件始终处于最优区间。同时,所有工艺参数与生产批次绑定,形成完整的电子批记录,轻松满足汽车、医药等行业严苛的质量追溯要求。

如何破解能耗黑箱,实现精细化能源管理?

能源成本是制造业不可忽视的部分。集控系统的 “EMS能源管理与效能分析” 模块,将水、电、气等能源计量表数据与生产工单、设备状态实时关联。系统能够自动计算单位产品的能耗,并识别出非生产时段的能源浪费、高能耗设备及工艺环节。通过多维度的能耗报表与趋势分析,为管理者制定科学的节能策略提供数据支撑,助力企业实现“双碳”目标下的绿色发展。

如何为管理层提供数据驱动的决策支持?

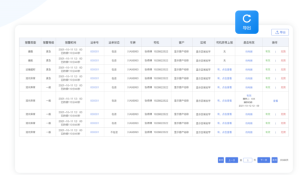

数据的最终价值在于赋能决策。集控系统的顶层是 “工业大数据决策辅助驾驶舱” 。汇聚产量、质量、OEE、能耗、库存等多维度数据,通过BI工具进行深度挖掘与分析,生成直观的图表与看板。管理者可以随时随地通过PC或移动端,洞察工厂整体运营效率、识别生产瓶颈、评估投资回报率(ROI),从而做出更科学、更敏捷的战略与运营决策。

系统实施带来的战略与ROI价值

投资建设制造业集中控制系统,其回报远不止于技术升级。从可量化的经济效益看,企业通常能在1-3年内实现:设备综合效率(OEE)提升10%-20%,非计划停机时间减少30%以上,产品不良率降低15%-25%,综合能耗下降5%-15%。这些直接转化为成本的节约与利润的增长。

从战略层面看,集控系统构建了企业数字化转型的核心数据基座。它使企业具备了快速响应市场变化、实现柔性制造的能力;通过数据资产沉淀,为后续的工艺创新、产品升级提供了无限可能;同时,符合长三角、珠三角等先进制造业产业带对智能化工厂的评定标准,提升了企业的品牌形象与市场竞争力。在全球化竞争加剧的今天,拥有一个智慧、透明、高效的“超级大脑”,无疑是制造企业赢得未来的关键筹码。

制造业的智能化转型是一场深刻的变革,而集中控制系统正是这场变革的引擎与舵盘。它不仅仅是软件的堆砌,更是对生产模式、管理思维的重塑。面对日益复杂的市场环境与不断攀升的客户期望,中国企业,特别是那些致力于在“工业4.0”浪潮中勇立潮头的企业,应尽早布局,以数据为驱动,以集控系统为支点,撬动整个工厂的智能化升级,迈向高质量、可持续发展的新未来。

制造业集中控制系统(CCS)

制造业集中控制系统(CCS)是针对现代制造业对于老旧设备改造、生产流程协同和数据价值挖掘等核心需求而开发的先进控制系统。本方案旨在通过现代化的PLC控制、工业以太网、OPC UA通信标准及SCADA平台等技术,实现生产设备的高度集成与协同自动化管理。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。