引言:在全球产业竞争加剧与成本压力下,中国制造业正身处一场深刻的数字化转型浪潮之中。传统生产车间普遍面临“设备孤岛、信息黑洞、管理滞后”三大痛点,已成为企业迈向“中国制造2025”与工业4.0目标现实阻碍。无论是长三角的电子装配,还是珠三角的精密制造,抑或东北老工业基地的装备生产,设备品牌繁杂、协议林立、数据无法互通,导致管理层如同“蒙眼驾驶”,效率与利润被无谓消耗。显然,构建一个统一“制造业集中控制系统”,已成为打通制造现场与业务管理、实现精益生产与智能决策的必由之路。

迈向工业4.0,制造企业遭遇的管控新难关

当“多品种、小批量、快交付”成为市场常态,传统依赖人工经验与孤立自动化单元粗放管理模式已难以为继。企业管理者发现,转型之路布满荆棘:

老旧设备如何“开口说话”?

产线上既有价值不菲的进口高端CNC,也有服役多年的国产PLC,通信协议各不相同,如同操着不同方言,数据采集成为第一道难关。

如何从“救火式维修”转向“预测性维护”?

关键设备突发故障带来昂贵非计划停机,OEE(设备综合效率)常年徘徊在低水平,如何提前预知风险,变被动为主动?

工艺参数波动,质量追溯“断头路”?

产品质量波动往往与工艺参数微小偏移有关,但缺乏数字化、标准化过程管控,无法追溯到生产批次具体参数,导致质量问题“查无实据”。

“能耗黑箱”如何照亮?

水、电、气消耗与具体生产工单、设备状态脱节,企业算不清“单品能耗”,节能降耗措施难以精准落地。

管理决策“看板”何时才能实时更新?

生产进度依赖班长汇报,库存状态需要人工盘点,管理层无法通过一个统一“驾驶舱”实时洞察全厂运营状态,错失宝贵调度优化窗口。

这些挑战并非孤例,共同指向一个核心矛盾:OT(运营技术)层数据海洋与IT(信息技术)层决策需求之间存在巨大“数据鸿沟”。而填平这条鸿沟,需要一座坚固桥梁——新时代制造业集中控制系统。

全景解析:数据驱动工厂集控“超级大脑”

这座“桥梁”并非简单SCADA(数据采集与监控系统)升级,而是一个集“连接、感知、分析、决策”于一体的工厂“超级大脑”。通过以下核心功能模块彻底革新工厂运营模式:

统一数据采集与互联中台:打破协议壁垒,让万物互联

问题核心是“连接”。新时代CCS如何解决这一难题?答案是部署智能工业网关与边缘计算节点。

如何通过集控系统打破协议壁垒,实现异构设备互联互通?

系统搭载包含OPC UA、MQTT、Modbus-TCP、PROFIBUS等上百种通讯协议驱动库,相当于配备“万能翻译器”。无论设备新旧、品牌各异,数据都能实时、毫秒级采集上来。更重要的是,边缘计算节点能数据源头进行初步清洗、压缩和聚合,再将标准化数据流向上层平台推送,确保数据传输高效、不堵塞。这不仅解决“数据孤岛”问题,更将OT层海量实时数据转化为IT层可理解、可利用宝贵资产。

全厂可视化监控与数字孪生:实现“一屏观全厂,洞悉毫微”

传统工厂监控依赖分散HMI(人机界面)屏幕。CCS通过构建基于Web的2D/3D中央监控大屏,或更进一步,建立与物理产线同步“数字孪生”模型。从单个设备电流、温度、转速,到整线产生产节拍、瓶颈工位,再到全厂能源消耗热力图,所有关键信息都以直观、动态方式集中呈现。操作员不再是信息碎片被动接收者,而是全局态势主动掌控者。异常工艺参数波动、突起设备报警都能被迅速定位与响应,大幅提升异常处理效率。

AI预测性维护系统(PdM):从“故障后维修”到“健康前管理”

非计划停机成本是惊人。CCS如何将其消灭在萌芽状态?通过关键旋转设备(如电机、泵、风机)加装振动、温度传感器,并结合AI机器学习算法,系统能学习设备“健康指纹”。任何偏离正常模式轻微异常都会被捕捉和分析,提前数小时甚至数天发出预警,并建议维护计划。例如,在苏州一家精密零部件工厂,通过主轴轴承振动信号智能分析,系统成功预测三次潜在故障,避免价值数百万元生产线意外停机,直接将OEE提升8%。

APC先进工艺控制与优化:锁死品质,沉淀工艺

产品质量稳定性源于工艺参数稳定性。CCS内置APC(先进过程控制)模块,能够将资深工程师经验与历史最优生产数据“数字化”为控制模型。系统可对关键工艺参数(如热处理温度、注塑压力)进行自动闭环微调,减少人工干预带来波动。更深意义在于,每一次成功生产,其“黄金工艺参数包”都被系统记录、分析并优化,形成企业可传承、可复用核心知识资产,从根本上提升产品一致性与良品率。

EMS能源管理与效能分析:让每一度电都创造价值

CCS能源管理模块将能耗计量表与生产设备、工单系统紧密关联。系统能实时监测各车间、生产线、甚至单设备能耗,并自动关联生产产品型号与批次上,精准计算“单品能耗”。通过大数据分析,系统能识别能耗异常时段与“电老虎”设备,提供具体节能优化建议,如错峰生产、设备替换或工艺调整。这不仅响应国家“双碳”战略,更能将能耗成本转化为直接利润空间。

工业大数据决策辅助驾驶舱:驱动精益生产智慧引擎

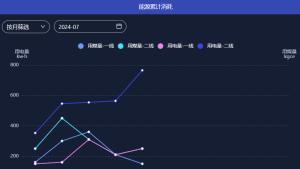

所有采集数据、分析洞察都将汇聚到管理层“决策驾驶舱”。这是一个高度可定制BI(商业智能)平台,能够将产量、质量、OEE、能耗、订单交货进度等多维数据,动态生成可视化报表与看板。管理者可以“钻取”到任何想要了解细节——从公司整体运营KPI、到生产线当前生产状态、再到某个设备历史故障记录。数据驱动决策让“凭感觉管理”成为过去,让精益生产真正落地。

战略ROI:不只是效率提升,更是竞争力重塑

实施制造业集中控制系统带来价值远不止技术指标改善。为企业带来可量化、可持续战略回报:

有形效益:OEE平均提升10-25%,设备故障率降低30%以上,能源成本节约5-15%,质量追溯时间从小时级缩短至分钟级,非计划停机减少50%。这些直接转化为更快交货速度、更低运营成本与更高客户满意度。

无形价值:构建企业统一“数据资产”底座,沉淀宝贵工艺知识与经验,提升组织应对市场变化敏捷性与韧性。更重要的是,为企业从“制造”迈向“智造”铺平道路,成为未来存取工业互联网平台、实现柔性制造与网络化协同坚实基础。对于正在积极响应“广东省制造业数字化转型若干政策措施”或“长三角智能制造协同发展规划”企业而言,部署CCS不仅是顺应政策导向,更是抢占区域产业升级先关键举措。

制造业集中控制系统绝非冰冷软件与硬件堆砌。是一个将数据与技术、管理与战略深度融合有机生命体,是工厂“智慧中枢”。在万物互联时代,企业核心竞争力正从“机器换人”自动化演进为“数据赋能”智能化。谁能率先构建这座连接现实与数字“超级大脑”,谁就能在激烈全球制造业竞争中,掌控先机,制胜未来。

制造业集中控制系统(CCS)

制造业集中控制系统(CCS)为现代制造业针对老旧设备改造、生产流程协同和数据价值挖掘等核心需求而开发先进控制系统。本方案旨在通过现代化PLC控制、工业以太网、OPC UA通信标准及SCADA平台等技术实现生产设备高度集成与协同自动化管理。

声明:便发布内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织需要转载可以自行与原作者联系。