引言:当前,许多制造企业正深陷于转型升级的旋涡之中——车间内自动化设备林立,但品牌、型号繁杂,犹如一个个信息孤岛,难以互联互通;生产效率提升遭遇瓶颈,设备故障频发导致非计划停机,交付周期延宕;而管理者决策时却因数据缺失或滞后,如同在雾中行车。在‘中国制造2025’的战略指引与全球工业4.0浪潮的推动下,打通数据经脉、构建统一的制造业集中控制系统(CCS),已成为企业迈向精益生产与高级别智能制造的必由之路,更是响应中国各地产业升级政策、锻造区域经济核心竞争力的关键之举。

工业4.0浪潮下的管控新挑战:孤岛林立与数据迷雾

制造业的数字化转型之路并非坦途。随着市场日益趋向多品种、小批量,生产调度变得空前复杂。传统的车间管控模式,依赖人工经验与离散的自动化系统,暴露出诸多深层痛点。

协议壁垒深厚,数据黑箱严重

车间现场充斥着来自不同年代、不同厂商的PLC、CNC机床、工业机器人及传感器,往往采用各异的数据通信协议(如Modbus、Profibus、EtherCAT等),形成了一个个封闭的“数据烟囱”。宝贵的生产数据——如设备状态、工艺参数、生产数量——被禁锢在底层,无法实时、完整地向上汇聚。这不仅导致管理层对生产现场‘看不见’,更使得后续的数据分析、质量追溯、能耗核算成为无源之水。

运维模式被动,停机损失巨大

在没有有效状态监测和预测手段的情况下,设备维护常常是事后补救。一台关键设备的突发故障,可能导致整条产线停滞,造成高昂的停产损失和维修成本,严重拉低设备综合效率(OEE)。

工艺控制依赖经验,质量一致性难保证

产品质量往往受制于操作工的技能水平与经验,工艺参数的调整缺乏数据标准和闭环优化,导致批次间质量波动。同时,生产数据记录不完整、不连贯,当出现质量问题时,难以快速追溯至人、机、料、法、环等全要素,影响品牌信誉与合规要求。所有这些,共同构成了阻碍企业智能化升级的现实壁垒。

如何打破协议壁垒,实现异构设备的全面互联互通?

这成为构建集控系统的首要课题。答案在于构建统一的数据采集与互联中台。现代集控系统通过部署边缘计算网关和工业物联网(IIoT)技术,内置对上百种工业协议的解析能力(如OPC UA, MQTT, Modbus等),实现对所有生产设备毫秒级的数据采集、清洗与标准化处理。如同一个“万能翻译官”,将不同‘语言’的设备数据翻译成统一格式,实时汇聚到云端或本地数据中心,彻底打破数据孤岛,为上层应用奠定坚实的“数据底座”。

全景解析:数据驱动的工厂集控“超级大脑”

一个现代化的制造业集中控制系统,绝不仅仅是SCADA监控的简单升级,而是集成了OT/IT融合、边缘计算、AI分析等核心技术的智能化“中枢大脑”。能从数据中持续学习和优化,驱动生产运营的全面变革。

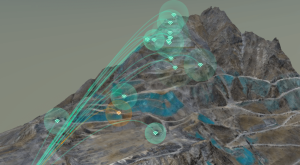

核心模块一:全厂可视化监控与数字孪生(感知核心)

如何实现“一屏观全厂”,洞悉生产全貌?

集控系统通过构建基于2D组态或3D数字孪生的中央监控大屏,将分散的设备、产线、物流乃至整个工厂进行1:1的虚拟映射。管理者不仅能实时看到设备的启停、运行速度、当前产量,还能监控关键工艺参数(如温度、压力、流速)的实时曲线与报警状态。数字孪生技术更进一步,允许在虚拟世界中对生产过程进行模拟、调试与优化,再同步到物理世界执行,极大提升了生产调控的精准性与预见性。

核心模块二:AI预测性维护系统(运营保障)

如何变“被动维修”为“预测性维护”?

这是提升OEE的关键。通过在关键设备(如主轴电机、液压泵、空压机)上加装振动、温度、电流传感器,集控平台能够持续采集设备的健康数据。运用机器学习算法对这些时序数据进行分析建模,系统能提前识别出轴承磨损、叶片不平衡、润滑不良等早期故障特征,并在故障发生前数小时甚至数天发出预警。这使得维护团队能够有序安排计划性维修,避免非计划停机,显著降低维护成本。

核心模块三:APC先进工艺控制与优化系统(品质源头)

如何保证产品质量的绝对一致性?

集控系统将生产工艺参数从依赖于个人经验,转变为由数据驱动的闭环优化。系统通过分析历史优质批次的生产数据,建立关键工艺参数(如温度、压力、速度)的最优设定值模型。在实际生产中,系统实时对比当前工艺参数与最优模型,通过算法自动调节控制阀、变频器等执行机构,实现工艺的闭环微调。这不仅减少了人为干预的波动,更确保了每件产品都符合“黄金标准”,从源头上提升了产品合格率。

核心模块四:EMS能源管理与效能分析模块(成本控制)

如何精确核算能耗,实现深度节能?

将集控系统的数据采集能力延伸至水、电、气等能源管网,并与生产排程、设备运行数据实时关联。系统能够自动计算单位产品的能耗(单耗),精准定位高能耗设备与时段,并分析其与生产效率的关系。管理者可以据此关闭不必要开启的设备,优化设备启停策略,或开展节能改造,从而实现显著的

降本增效目标。

核心模块五:工业大数据决策辅助驾驶舱(决策驱动)

如何让数据说话,支撑科学决策?

集控平台将汇聚的海量生产、质量、设备、能源数据进行多维度聚合与深度分析,形成一系列商业智能(BI)报表与KPI看板。例如,实时动态展示全厂的OEE、计划达成率、一次合格率、关键设备稼动率等。管理者可通过电脑或移动端随时访问这个“决策驾驶舱”,洞察生产瓶颈,快速响应市场变化,实现从‘经验决策’到‘数据决策’的转变。

战略实施与可观回报:不止于效率,更是核心竞争力

部署制造业集中控制系统,其价值远不止于技术层面的升级,为企业带来的是战略性的竞争优势与清晰可量化的投资回报(ROI)。

直接的量化收益

实施后,企业通常能在6-12个月内看到显著效果:设备综合效率(OEE)普遍提升15%-25%;非计划停机时间减少30%-50%;由于工艺优化与质量追溯能力增强,产品不良品率可降低10%-20%;通过精细化的能源管理,能耗成本能够降低5%-15%。这些直接的经济效益,往往能在1-3年内收回系统投资。

长远的战略价值

更重要的是,集控系统构建了企业未来智能化发展的核心数字基座。实现了生产过程的全面透明化与管理标准化,使企业具备了快速响应市场柔性需求的敏捷生产能力。同时,全量、高质量的数据资产持续积累,为未来应用更高级的AI算法、实现人工智能优化生产奠定了坚实基础。这不仅是效率的提升,更是企业商业模式与核心竞争力的重塑,是在数字经济时代保持领先地位的必然选择。

面对日益激烈的全球竞争与国内制造业的转型升级浪潮,构建一个强大、开放、智能的制造业集中控制系统,已不再是“锦上添花”,而是关乎生存与发展的“雪中送炭”。通过打通数据孤岛、激活数据价值,让传统的生产线升级为能够感知、分析、决策、优化的智能有机体。选择与落地这样一套系统,是企业拥抱“中国制造2025”,迈向未来智慧工厂最坚实、最明智的战略步伐。

制造业集中控制系统(CCS)

制造业集中控制系统(CCS)是针对现代制造业对于老旧设备改造、生产流程协同和数据价值挖掘等核心需求而开发的先进控制系统。本方案旨在通过现代化的PLC控制、工业以太网、OPC UA通信标准及SCADA平台等技术,实现生产设备的高度集成与协同自动化管理。

声明:本站发布的内容(图片、视频和文字)以原创、转载和分享为主,文章观点不代表本网站立场,如果涉及侵权请联系站长邮箱:sales@idmakers.cn删除,任何个人或组织,需要转载可以自行与原作者联系。